Cómo USC Consulting Group redujo el llenado excesivo y ahorró a un importante fabricante de golosinas $1.2 millones con la ayuda de Minitab Statistical Software

- Detalles

- Categoría: Minitab

- Visto: 3311

Durante más de 50 años, USC Consulting Group (USCCG) ha estado impulsando la excelencia operativa con la misión de proporcionar valor real mediante la mejora del rendimiento financiero. USCCG ayuda a las empresas a alcanzar su máximo potencial al mejorar los procesos y operaciones en toda la cadena de suministro. Las soluciones de Minitab brindan una ayuda esencial a USCCG en sus esfuerzos por resolver los problemas a los que se enfrentan sus clientes, y siguen siendo un componente clave para que sus operaciones sigan funcionando a niveles óptimos.

El desafío

Si su negocio es el envasado, usted sabe lo importante que es controlar los procesos de llenado. El llenado excesivo tiene el mismo efecto neto que regalar dinero a sus clientes. En las operaciones de alto volumen, esto puede sumar fácilmente cientos de miles de dólares cada año. Por otro lado, si el llenado es insuficiente, las multas y el daño a su reputación pueden ser aún más costosos.

Al llenar envases, el primer requisito es cumplir con las regulaciones gubernamentales en cuanto al contenido neto declarado en los productos envasados. En pocas palabras, el peso unitario de llenado debe estar por encima de un mínimo especificado, de acuerdo con la varianza máxima permitida (MAV en inglés). Su peso promedio de llenado debe estar en o por encima, nunca por debajo, de lo indicado en la etiqueta.

Muchas empresas hoy en día creen que el llenado excesivo es la única manera de evitar multas reglamentarias y mantener la lealtad de los clientes. Por lo tanto, su objetivo es acercarse tanto como sea posible al peso declarado en el envase, sin llegar a quedar por debajo. Eso parece ser perfectamente razonable, pero muchas empresas tienen dificultades para lograr este objetivo. ¿Será porque no entienden plenamente las capacidades de sus procesos? ¿O será que no han adoptado las herramientas y técnicas correctas, como Manufactura esbelta, Six Sigma o tecnología, para reducir la variación y controlar los procesos? Tal vez simplemente sea una cuestión de ejecución. La respuesta puede ser cualquiera de las anteriores o todas ellas.

Minimizar y controlar la variación en el peso de llenado y usar técnicas de modelado estadístico puede redirigir una cantidad considerable de dinero a su balance final. Minitab es la solución ideal para optimizar el peso de llenado y ha ayudado a muchos clientes, en una variedad de industrias, a reducir millones de dólares de llenado excesivo.

Cómo ayudó Minitab

Cuando USCCG analizó estadísticamente los pesos de llenado de unos envases de gominolas de un importante fabricante de golosinas, determinó que el promedio de los pesos reales de llenado por SKU estaba hasta un 7% por encima de lo indicado en la etiqueta. Sin embargo, fijarse solamente en los promedios puede ser muy engañoso, ya que la variación en el peso de llenado puede arruinar fácilmente la oportunidad de recuperar cualquier llenado excesivo.

Al observar el proceso de llenado, USCCG también se dio cuenta de que los operadores estaban actuando en respuesta a comentarios sobre mediciones del peso de llenado e interfiriendo con los procesos en lugar de determinar las verdaderas fuentes de variación y tomar medidas correctivas permanentes. Ese era un factor que contribuía a la alta variación del proceso en relación con la variación en el peso de llenado. Saber cuándo dejar que el proceso continúe ejecutándose o cuándo hacer ajustes en el peso de llenado resulta primordial. Era evidente la necesidad de contar con gráficas de control estadístico de procesos (CEP) por línea y por producto.

Utilizando Minitab Statistical Software, la capacidad general del proceso se examinó primero tanto por línea como por SKU, en referencia a los pesos declarados en la etiqueta y las varianzas máximas permitidas (MAV). Los resultados revelaron que el proceso era propenso al llenado excesivo. Con la orientación de USCCG, el fabricante pudo entonces minimizar tanto la variación como el llenado excesivo utilizando una gráfica de control Xbar/R.

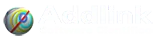

La figura 1, abajo, muestra un ejemplo de la capacidad general de los pesos de llenado para un tarro de gominolas en cuya etiqueta se afirma que pesa 2268 g. El límite de especificación inferior (LSL) es 2205 g basado en la MAV. Los datos se transformaron utilizando la transformación de Johnson para que se ajustaran a una distribución normal.

Figura 1: Capacidad general de un proceso de llenado de tarros de gominolas: Objetivo (indicado en la etiqueta) = 2268 g, Llenado promedio = 2294.88 y un LSL = 2205 g.

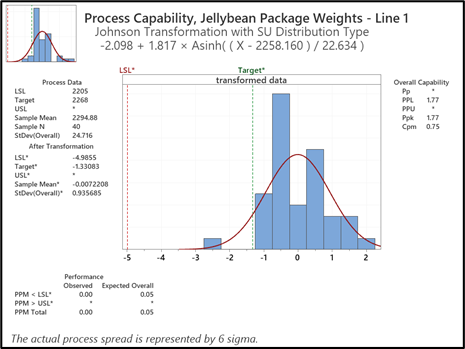

Como se ve en la figura 1, el peso promedio de llenado de 2294.8 g está más de 26 g por encima de lo indicado en la etiqueta y la cantidad esperada de unidades <LSL es mínima. El modelado adicional (figura 2) sugiere que un desplazamiento de 26 g para reducir los pesos de llenado da como resultado un peso promedio de llenado de 2268.88 g. Además, el Cpm aumentó de 0.75 a 1.46. También en este caso, el modelo muestra una cantidad mínima de unidades por debajo del LSL. Cabe señalar que todas las líneas de proceso cuentan con balanzas de verificación provistas de un mecanismo de rechazo para asegurar que los tarros no se despachen por debajo de la MAV.

Figura 2: El modelo de capacidad general de un peso de llenado de gominolas desplazado en 26 g para reducir los pesos de llenado muestra una cantidad mínima de pesos unitarios por debajo del LSL y con un peso promedio de llenado de 2268.88 g.

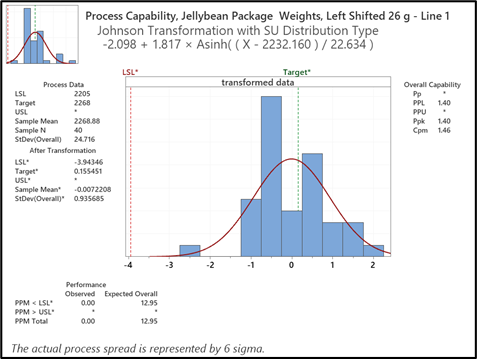

Puesto que el peso promedio del envase cumple con lo indicado en la etiqueta y que el modelo proyecta una mínima cantidad de unidades MAV, se descartarán aproximadamente 13 en las balanzas de verificación de las líneas y se cumplirá con ambas regulaciones gubernamentales en cuanto a lo declarado en las etiquetas. USCCG ahora puede crear una gráfica Xbar/R (figura 3) y utilizar estos límites de control como punto de partida no solo para ayudar a mantener la línea central según lo estimado por el modelo de capacidad general, sino también para reducir aún más la variación en el peso. Esto, a su vez, podría permitir reducir aún más las unidades MAV o eliminarlas por completo.

Muchas organizaciones se esfuerzan por encontrar un equilibrio entre la reducción del llenado excesivo y los rechazos debido a violaciones de la MAV. Por ejemplo, si la línea central que se muestra en nuestro modelo de capacidad generara un alto número de violaciones de MAV (inaceptables para muchas operaciones de llenado), uno podría verse obligado a elevar más el promedio (línea central) para reducir el número de rechazos por MAV. El compromiso es más llenado excesivo a cambio de menos retrabajo: la actividad de abrir los envases rechazados y volver a introducir el material en la corriente de valor. La clave es utilizar la gráfica Xbar/R para reducir la variación en el peso de llenado, mantener las líneas centrales y evitar el retrabajo debido a las unidades rechazadas.

Figura 3: Gráfica Xbar/R mostrando la línea central y los límites de control correspondientes que se deben utilizar de acuerdo con el modelo de capacidad general.

Las líneas centrales y los límites de control estimados nunca deben considerarse valores absolutos, y es necesario probarlos en la práctica. Por lo tanto, las gráficas de control deben implementarse utilizando 4 pasos principales:

- Si no se entiende claramente, determine la relación entre las entradas y las salidas para asegurarse de que se entiendan bien los efectos del ajuste del proceso. Esto permite a los operadores reaccionar de manera efectiva cuando el proceso está fuera de control y centrar el proceso rápidamente. Este paso también ayuda a calificar los límites de control que se han estimado.

- Utilice las reglas para probar las gráficas de control: las reglas de Western Electric y las relaciones establecidas en el primer paso para verificar que el proceso se puede mantener bajo control y que se logra el peso promedio de llenado (línea central).

- Instruya a los operadores y al personal necesario en cuanto a los beneficios y el uso de las gráficas de control antes de la implementación. Se recomienda entrenar y asesorar a los operadores en las líneas de proceso durante la elaboración de las gráficas. Además, cree un proceso diario de revisión de gráficas para garantizar que: (1) las gráficas se utilicen correctamente, (2) se alcance la línea central de la gráfica, (3) haya muy pocas o ninguna violación de la MAV y (4) se identifique cualquier causa especial y se actúe en consecuencia.

- Revise periódicamente si la variación ha disminuido y si es necesario volver a calcular los límites de control. Continuar con el análisis de capacidad general también ayudará a establecer nuevas líneas centrales.

Debe quedar claro que, aunque ayuda en gran medida a reducir el llenado excesivo, aplicar los métodos de análisis de capacidad y control estadístico de procesos no es toda la solución. Para acceder a todo el beneficio, también se deben aplicar herramientas, técnicas y métodos de manufactura esbelta como ayuda para mejorar el flujo continuo de materiales, aumentar el tiempo de actividad de los equipos y reducir el tiempo de transición. El esfuerzo combinado se traducirá en ahorros significativos en materiales y un mayor rendimiento.

Resultados

Los números lo demuestran. El llenado excesivo de las golosinas envasadas se redujo en más de un 50%, lo que se tradujo en más de $1.2 millones en ahorros anuales en materiales. ¡Eso sí que es dulce!

Sobre el autor invitado

El Dr. Frank J. Esposto dirige el centro de calidad de USCCG y lleva con la empresa más de 18 años. Como director senior de Calidad y como master black-belt en Six Sigma Esbelto, el Dr. Esposto es responsable de organizar y dirigir los esfuerzos de Manufactura esbelta/Six Sigma para el diverso grupo de clientes de USCCG. Ha trabajado con clientes en muchas industrias para resolver problemas de productividad/calidad, personalizando y ofreciendo soluciones y enfoques para resolver problemas, diferentes tipos de cursos sobre cómo resolver problemas o resolviendo problemas específicos cuando los clientes no cuentan con las competencias esenciales. El Dr. Esposto también ha impartido capacitación en los niveles black-belt y green-belt en numerosas industrias, donde ha implementado iniciativas de Six Sigma en combinación con Manufactura esbelta.

|

EL RETO PRODUCTOS UTILIZADOS RESULTADOS |