Caso de usuario: Cómo aprovechar al máximo su máquina: uso de la puesta en servicio virtual para reducir los tiempos de ciclo sin actualizaciones de hardware

- Detalles

- Categoría: MapleSim

- Visto: 1119

Desafío:Para cumplir con los requisitos de rendimiento de una nueva máquina de moldeado por inyección , los ingenieros de Niigon Machines Ltd. se enfrentaron a opciones de actualización de coste prohibitivo. La máquina, que ya operaba en las instalaciones del cliente final, necesitaba reducir el tiempo de ciclo. Los enfoques tradicionales de Niigon implicaban una importante y costosa actualización del sistema mecánico, además de un tiempo de inactividad considerable para la instalación. |

Solución:Para evitar costos excesivos de hardware y tiempos de inactividad de las máquinas, Niigon se asoció con Maplesoft para adoptar un enfoque de puesta en marcha virtual. Para reducir el tiempo de ciclo de sus máquinas, los ingenieros de Maplesoft crearon un modelo dinámico que podía servir como una potente plataforma de pruebas para optimizar el código de control. Mediante un gemelo digital de la máquina, el equipo de control pudo desarrollar, refinar y probar una solución optimizada. Logró cumplir con los requisitos existentes sin incurrir en costos adicionales ni tiempos de inactividad de las máquinas. |

Resultado:La máquina de moldeado por inyección ahora cumple con todos los requisitos y especificaciones de sus clientes, con un aumento de más del 25% en el rendimiento con el mismo hardware. La puesta en marcha virtual proporcionó a Niigon una nueva forma de lograr el máximo rendimiento con su hardware existente, a una fracción del coste de un rediseño mecánico. Los ingenieros de Niigon están implementando técnicas de puesta en marcha virtual para crear una nueva generación de máquinas que logran un rendimiento más rápido y predecible con un tiempo de puesta en marcha significativamente menor. |

En el sector de la automatización, la velocidad y la eficiencia lo son todo. Los ingenieros buscan constantemente nuevas técnicas para aumentar la velocidad de producción sin sacrificar la seguridad ni la calidad. Para mejorar el rendimiento de las máquinas, muchos ingenieros buscan nuevos motores, sistemas hidráulicos y otros componentes que puedan soportar requisitos más exigentes. Con la llegada de la puesta en marcha virtual, los ingenieros de Niigon Machines Ltd. están logrando que sus máquinas actuales funcionen con mayor rapidez, seguridad y eficiencia, utilizando principios de diseño basados en simulación para optimizar sus productos.

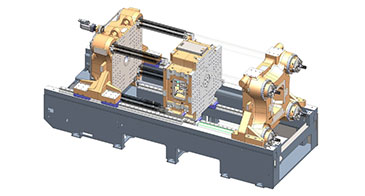

omo proveedor de máquinas modernas de moldeo por inyección, Niigon ofrece máquinas modulares y personalizables para satisfacer las demandas de un mercado extremadamente competitivo. Recientemente, entregaron una nueva máquina que operaba dos unidades de inyección en paralelo, aprovechando el accionamiento hidráulico y eléctrico para prensar los moldes (Figura 1). Una vez entregada, su cliente final requería una mayor productividad de la que la máquina podía alcanzar en ese momento.

Figura 1: Un modelo simplificado de la nueva máquina de moldeado por inyección de Niigon, que utiliza dos unidades de moldeado por inyección que funcionan en paralelo.

En su configuración actual, la velocidad de la máquina se veía limitada por oscilaciones indeseadas que aparecían a velocidades de producción más altas, lo que obligaba a operar la máquina a una velocidad inferior a la especificada por el cliente. Estas oscilaciones, que actuaban sobre la platina central, se producían durante la fase del ciclo de la máquina en que estas platinas se cerraban. Los ingenieros de Niigon exploraron diversas opciones para mejorar la configuración de su máquina. Con las técnicas de ingeniería actuales, una solución requeriría la sustitución de los componentes hidráulicos por componentes eléctricos, lo que implicaba un coste en hardware, cientos de horas de ingeniería y pérdidas significativas por tiempo de inactividad de la máquina.

Un nuevo enfoque: puesta en servicio virtual

Ante los altos costos y los plazos ajustados, Niigon decidió considerar un nuevo enfoque para la optimización de máquinas. Se asociaron con Maplesoft, proveedor líder de soluciones de simulación y puesta en marcha virtual, para explorar la optimización de sus estrategias de control con técnicas basadas en simulación. De tener éxito, Niigon podría resolver su problema optimizando con precisión sus controladores para minimizar las oscilaciones no deseadas, sin necesidad de hardware nuevo.

Para obtener resultados lo más rápido posible, Niigon contrató los servicios de Maplesoft Engineering Solutions para desarrollar e implementar una actualización basada en simulación en su máquina. Los expertos de Maplesoft primero desarrollaron un modelo de máquina validado, investigaron las causas subyacentes de las oscilaciones y luego utilizaron el modelo de simulación como plataforma de pruebas virtual para optimizar los controladores de la máquina. Al optimizar el control virtualmente, Niigon pudo desarrollar, probar y optimizar múltiples estrategias sin desconectar la máquina física ni arriesgarse a dañarla durante las pruebas. Una vez desarrollada la estrategia adecuada, la máquina física se actualizó remotamente con el nuevo software.

Desarrollo del modelo

Para crear el modelo de simulación, también conocido como gemelo digital, Niigon proporcionó a Maplesoft diversos datos operativos de su máquina, incluyendo datos de velocidad, posición y par de diferentes componentes. Utilizando MapleSim (Figura 2), la herramienta de modelado y simulación de Maplesoft, se creó un modelo dinámico para replicar el funcionamiento de la máquina física. Para lograr la fidelidad requerida, el modelo incluyó componentes clave de la máquina física, incluyendo sistemas hidráulicos y mecánicos, modelados en el mismo entorno multidominio dentro de MapleSim.

Figura 2: Un ejemplo del espacio de trabajo de MapleSim, que muestra la topología del modelo para parte de la máquina de moldeo por inyección.

Al comparar los datos de la máquina física con los resultados del modelo, los ingenieros de Maplesoft crearon un modelo de simulación que replicaba con precisión las oscilaciones observadas en la máquina física. Ahora podían usar este modelo para investigar la causa de las oscilaciones y simular diversas estrategias para eliminarlas del funcionamiento.

Optimización del código de control

Niigon ya estaba listo para usar su modelo de simulación para desarrollar un nuevo código de control optimizado para la máquina. Como cliente de B&R Industrial Automation, Niigon utilizó Automation Studio para el diseño del control, que permite importar fácilmente modelos de MapleSim para la puesta en marcha virtual. El modelo de MapleSim se conectó a Automation Studio mediante el Conector MapleSim de B&R , lo que permitió a Niigon simular el impacto de su código de control en un modelo basado en simulación en tiempo real (Figura 3).

Figura 3: Ejemplo de la conexión entre MapleSim (derecha) y el software de desarrollo del sistema de control (izquierda), compuesto por B&R Automation Studio y el propio software de interfaz hombre-máquina (HMI). Los ingenieros de Niigon utilizaron el modelo de simulación de MapleSim como plataforma de pruebas virtual para las pruebas en tiempo real dentro de Automation Studio y utilizaron el código de control resultante para la implementación en su sistema HMI.

Al realizar pruebas con una máquina virtual, Niigon pudo ejecutar innumerables iteraciones de estrategias de control de forma remota, sin la máquina física. Con un solo clic, pudieron visualizar la respuesta de su máquina a diferentes estrategias de control, tanto en forma de datos específicos de sensores como de visualizaciones 3D en tiempo real. Tras optimizar virtualmente sus estrategias de control, estaban listos para su implementación en la máquina física.

Uniéndolo todo: Actualizando la máquina

Figura 4: La máquina de moldeo por inyección física, desarrollada por Niigon.

Con los prometedores resultados de sus optimizaciones basadas en modelos, los ingenieros de Niigon y Maplesoft estaban listos para implementar su solución en la máquina física (Figura 4). En una situación típica de puesta en marcha, los ingenieros podrían tardar semanas o meses en definir una configuración de controlador adecuada. Sin embargo, dado que Niigon realizó las pruebas en la máquina virtual, requirieron menos de dos días de inactividad para implementar las optimizaciones en su funcionamiento.

Tras implementar dos importantes estrategias de optimización, las máquinas Niigon lograron reducir el tiempo de ciclo de la máquina en más de un 25% (Figura 5) y eliminar eficazmente los problemas de oscilación durante la producción. «Al principio pensamos que era imposible hacerlo con software», comentó Billy Jiang, diseñador de controles de este proyecto. «Fue increíble cuando obtuvimos estos resultados».

Figura 5: Al optimizar el código de control de la máquina, los ingenieros notaron una reducción significativa en las oscilaciones al comparar el sistema hidráulico sin un controlador optimizado (verde) y con la nueva estrategia de control (rojo).

Al utilizar la puesta en marcha virtual como tecnología de automatización, Niigon logró entregar una máquina que superó los requisitos de rendimiento de su cliente, con menos tiempo de inactividad y un coste inferior al 25% de las soluciones basadas en hardware. Desde la optimización de la máquina de moldeo por inyección, el cliente final ha incorporado un segundo empleado a su línea para seguir el ritmo del aumento de producción.

El futuro de la puesta en servicio virtual en Niigon

Para mí, es una obviedad. Nunca sacarás el máximo provecho de tu sistema mecánico sin simulación.

|

Marc Ricke |

En cuestión de meses, la simulación de máquinas pasó de ser una opción poco considerada a una herramienta importante para futuros desarrollos de ingeniería en Niigon. Marc Ricke, ingeniero de control de Niigon, está convencido del rendimiento adicional que la simulación puede aportar a toda su línea de productos. "Para mí, es una obviedad. Nunca se sacará el máximo provecho de un sistema mecánico sin simulación".

A medida que continúan implementando procesos de puesta en marcha virtuales en Niigon, Marc seguirá utilizando Maplesoft Engineering Solutions para consultoría, capacitación y software. «La calidad del servicio que recibimos es invaluable. Ante todo, siempre se preocuparon por ayudarnos a abordar y resolver nuestros problemas lo más rápido posible».

¿Qué le depara el futuro a Niigon? Aunque no pueden precisar qué está en desarrollo, Marc confía en que la simulación les proporcionará una sólida ventaja competitiva en sus futuros productos. En el futuro, cree que los clientes empezarán a demandar las ventajas que ofrece el desarrollo de máquinas basado en simulación.

Al principio, el modelado CAD se consideraba innecesario, y algunos creían que no había problema sin él. Hoy en día, ni siquiera se hablaría de su necesidad. En dos años, esperamos que aquí la gente vea la simulación de la misma manera.