Herramientas de validación de procesos para la aprobación clínica: un ejemplo de cómo cumplir los objetivos de las 3 etapas de la FDA

- Detalles

- Categoría: Minitab

- Visto: 2757

La validación del proceso resulta vital para el éxito de las empresas que fabrican medicamentos, vacunas, kits de prueba y muchos otros productos biológicos para personas y animales. Según las directrices de la , la validación del proceso se define como "la recopilación y evaluación de datos, desde el estado de diseño del proceso hasta la producción comercial, que establece la evidencia científica de que un proceso es capaz de proporcionar un producto de calidad de manera consistente".

La FDA recomienda tres etapas para la validación del proceso. Exploraremos los objetivos de las etapas y los tipos de actividades y técnicas estadísticas que se realizan normalmente dentro de cada una. Puede usar Minitab Statistical Software para realizar cualquiera de los análisis que se mencionan aquí.

ETAPA 1: DISEÑO DEL PROCESO

Objetivo: diseñar un proceso adecuado para fabricación comercial rutinaria que pueda proporcionar de manera consistente un producto que cumpla con sus atributos de calidad.

Dentro de la etapa Diseño del proceso, es importante demostrar una clara comprensión del proceso y caracterizar la manera en que responde a diferentes variables de entrada.

Ejemplo: Identificar los parámetros críticos del proceso con Diseño de experimentos (DOE)

Supongamos que usted necesita identificar los parámetros críticos del proceso para una tableta de liberación inmediata. Hay tres variables de entrada del proceso que desea examinar:

- % de relleno

- % de disgregante

- tamaño de las partículas

Usted desea determinar las variables de entrada y la configuración de las variables de entrada que maximice el porcentaje de disolución a los 30 minutos. DOE proporciona una estrategia eficiente de recolección de datos. Las entradas se ajustan simultáneamente para identificar si existen relaciones entre las entradas y la(s) salida(s).

Ejecución del experimento: El primer paso en DOE es identificar las entradas y los rangos correspondientes de las entradas que desea explorar. A continuación, cree un diseño experimental que sirva como su plan de recopilación de datos.

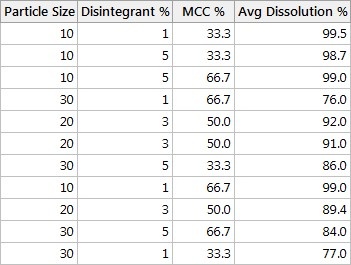

Según el diseño que se muestra en esta tabla, primero vamos a usar

- un tamaño de las partículas de 10

- disgregante de 1%

- CC a 33,3%

Luego registramos el % promedio de disolución correspondiente utilizando seis tabletas de un lote.

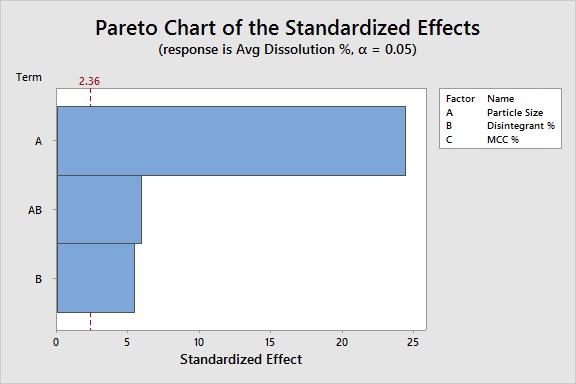

Análisis de los datos: Usando el análisis de DOE y los valores p, estamos preparados para identificar las X que son críticas. De acuerdo con las barras que cruzan la línea roja de significancia en este diagrama de Pareto, podemos concluir lo siguiente:

El tamaño de las partículas y el % de disgregante afectan significativamente el % de disolución, tal como lo hace la interacción entre estos dos factores. El % de relleno no es significativo.

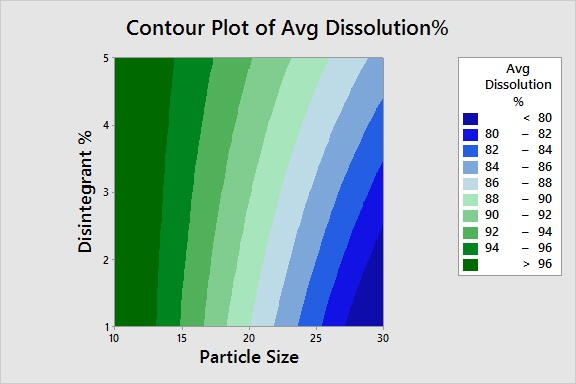

Optimización de la calidad del producto: Ahora que identificamos las X críticas, estamos preparados para determinar la configuración óptima de esas entradas. Usando una gráfica de contorno, podemos identificar fácilmente la ventana de proceso para los valores de “tamaño de las partículas” y “% de disgregante” necesarios para lograr un % de disolución de 80% o más.

ETAPA 2: CALIFICACIÓN DEL PROCESO

Objetivo: evaluar el diseño del proceso para determinar si es capaz de permitir una fabricación comercial reproducible. Antes de la distribución comercial es necesario completar la etapa 2 de manera satisfactoria.

Ejemplo 1: Evaluar los criterios de aceptación con el análisis de capacidad

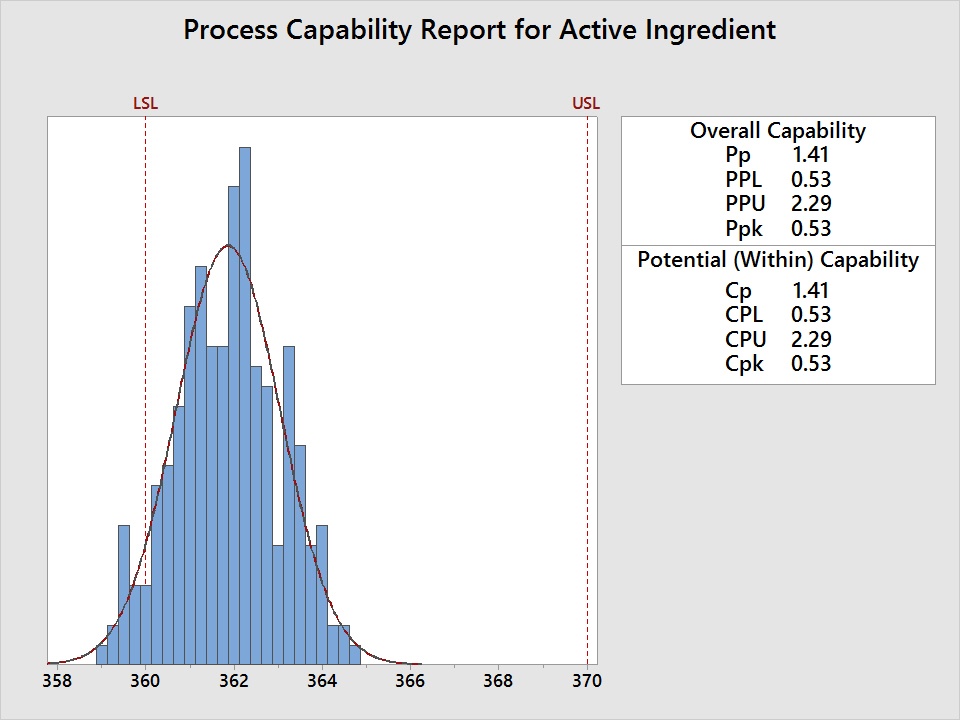

Supongamos que la cantidad de ingrediente activo en un tranquilizante debe estar entre 360 y 370 mg/ml y usted necesita evaluar el nivel de calidad, donde el criterio de aceptación se define como un Cpk mínimo de 1,33. Para evaluar el desempeño del proceso y determinar si las mediciones están dentro de las especificaciones, utilice el análisis de capacidad. Cinco muestras se seleccionan de forma aleatoria de 50 lotes y se mide la cantidad de ingrediente activo. A continuación, los datos se analizan con relación al mínimo de 360 mg/ml y el máximo de 370 mg/ml.

El análisis de capacidad revela un Cpk de 0,53, lo que no satisface el criterio de aceptación de 1,33. Las cantidades de ingrediente activo de este tranquilizante no son aceptables. ¿Entonces, cómo podemos mejorarlo?

Tanto el valor Cp de 1,41 como la gráfica revelan que, aunque la variabilidad es aceptable con respecto a la anchura de los límites de especificación, el promedio del proceso debe cambiar a una cantidad mayor de mg/ml para lograr un Cpk aceptable.

Ejemplo 2: Realizar un análisis de variación entre los lotes con gráficas de caja

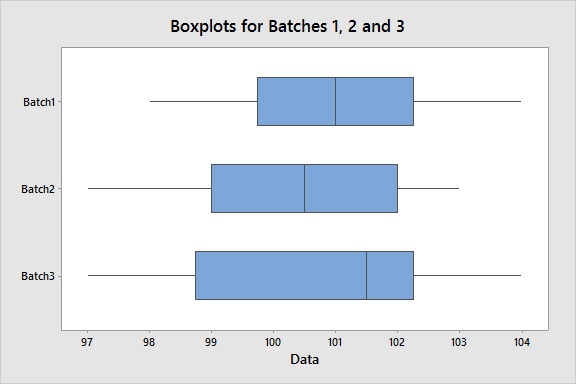

Supongamos que queremos evaluar la uniformidad del contenido (una característica de calidad crítica) en tres lotes diferentes en 10 ubicaciones. Para visualizar la variación dentro de los lotes y la variación entre los lotes e identificar cualquier valor atípico, podemos crear gráficas de caja para cada lote. Esta gráfica específica muestra una dispersión homogénea de las mediciones tanto dentro de cada lote como entre los lotes. Además, no hay valores atípicos, que Minitab marcaría con un asterisco (*).

Aunque las gráficas de caja son herramientas útiles para realizar una evaluación visual, también podemos evaluar estadísticamente si existe una diferencia significativa en la variación entre los lotes usando una prueba de varianzas iguales. La prueba revela un valor p mayor que un nivel de significancia de 0,05 (o el nivel de significancia que usted prefiera), lo que apoya la conclusión de que hay consistencia entre los lotes.

Ejemplo 3: Diversas aplicaciones de los intervalos de tolerancia

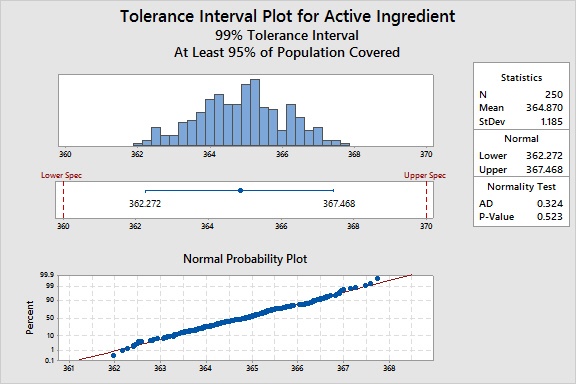

Otra herramienta útil para la calificación del proceso es el intervalo de tolerancia. Esta herramienta tiene múltiples aplicaciones. Por ejemplo, los intervalos de tolerancia pueden utilizarse para comparar su proceso con las especificaciones, describir el resultado de un proceso o establecer criterios de aceptación.

Para una determinada característica de un producto, un intervalo de tolerancia proporciona un rango de valores que es probable que abarque un porcentaje especificado de la población (por ejemplo, 95%) para un nivel de confianza especificado (como 99%).

Por ejemplo, supongamos que queremos saber cómo se comparan los valores de ingrediente activo del proceso de manufactura con nuestros límites de especificación. Con base en un estudio de dosis-respuesta, los límites son 360 a 370 mg/ml.

Para este conjunto de datos en particular, Minitab revela que podemos estar 99% seguros de que el 95% de las unidades estará entre 362,272 y 368,259 mg/ml. Por lo tanto, los límites del proceso indican que podemos cumplir los requisitos de 360 a 370, y podemos concluir con un alto grado de confianza que la variación del proceso es menor que la variación permisible, definida por los límites de especificación.

O bien, tal vez tengamos que evaluar la uniformidad del contenido usando una confianza de 99% y una cobertura de 99%. Tomamos una muestra de 30 tabletas y calculamos un intervalo de tolerancia, revelando que podemos estar 99% seguros de que el 99% de las tabletas tendrá una uniformidad de contenido dentro de cierto rango, calculado usando Minitab.

ETAPA 3: VERIFICACIÓN CONTINUA DEL PROCESO

Objetivo: proporcionar aseguramiento continuo de que el proceso se mantiene en un estado de control (el estado validado) durante la fabricación comercial.

Ejemplo: Monitorear un proceso con gráficas de control

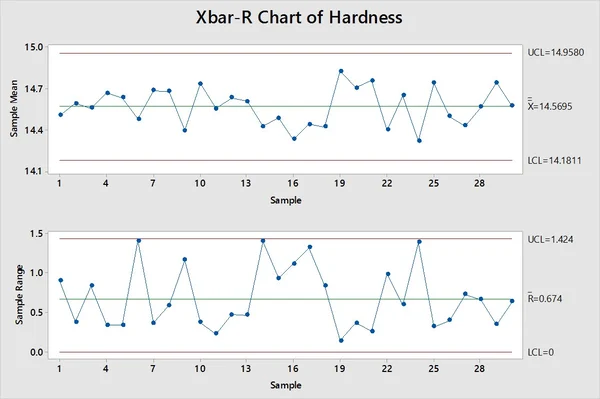

Supongamos que usted es responsable de supervisar un proceso de producción de tabletas orales. Usted necesita demostrar que la dureza es estable en el tiempo y detectar si la variación del proceso ha cambiado y, por lo tanto, requiere atención.

También desea asegurarse de que los operadores de la línea de producción no reaccionen exageradamente a pequeños cambios en los datos, que son inherentes a la variabilidad de rutina. Al evitar las reacciones exageradas, se evitan ajustes innecesarios en el proceso que realmente pudieran provocar un aumento involuntario de la variabilidad.

Usted toma una muestra de cinco tabletas por hora, mide su dureza y luego crea una gráfica de control Xbarra-R.

Esta Gráfica Xbarra-R no revela puntos marcados en rojo y, por lo tanto, indica que el proceso está bajo control estadístico. Usted puede concluir que está manteniendo el estado validado del proceso, y que no se han detectado cambios inusuales e indeseables en la media (según la gráfica Xbarra superior) ni en la variación (según la gráfica R inferior) del proceso.

Si la gráfica de control hubiera revelado un estado fuera de control (un proceso expuesto a fuentes de variación imprevistas), entonces los próximos pasos incluirían caracterizar el problema y realizar una investigación de la causa raíz. ¿Hubo un cambio en las características del material? ¿Hay un problema de mantenimiento o calibración de los equipos? ¿O hay alguna otra fuente de variabilidad que provocó un cambio en el proceso?

YA PARA FINALIZAR

La incapacidad para detectar una variación indeseable en el proceso se puede mitigar con una monitorización de rutina y con gráficas de control. Además de las gráficas de control y las herramientas estadísticas que se utilizan comúnmente para el diseño de procesos, y de las etapas de calificación y verificación continua del proceso, hay otras técnicas estadísticas útiles que pueden apoyar sus esfuerzos de validación del proceso. Por ejemplo, Minitab también incluye muestreo de aceptación para ayudarle a calcular el número de muestras que debe tomar y utilizar una muestra del producto tomada de forma aleatoria para determinar si debe aceptar o rechazar un lote entero.