- Detalles

- Categoría: Comsol

- Visto: 250

El gran reto de la movilidad eléctrica no es solo la autonomía, sino el tiempo de carga. Todos queremos cargas ultra-rápidas, pero la física nos impone un límite: el recubrimiento de litio (lithium plating), que degrada la batería y puede ser peligroso.

En su último artículo, COMSOL Multiphysics® demuestra cómo pasar de una carga estándar de 38 minutos a una optimizada de solo 22 minutos (un 40% más rápida) manteniendo la misma salud de la celda.

¿Qué módulos de COMSOL se utilizan para lograr esto?

Para resolver este desafío de ingeniería, el modelo combina dos herramientas clave:

- Battery Design Module: Es el corazón de la simulación. Permite modelar la química interna y el transporte de iones. Se utiliza para predecir el sobrepotencial local en el ánodo, identificando el punto exacto donde comenzaría el recubrimiento de litio.

- Optimization Module: En lugar de usar una corriente constante (que es ineficiente), este módulo calcula una función de control que varía la corriente en tiempo real. Utiliza el método MMA (Method of Moving Asymptotes) para encontrar el perfil de carga más rápido posible sin violar las restricciones de degradación.

El resultado clave

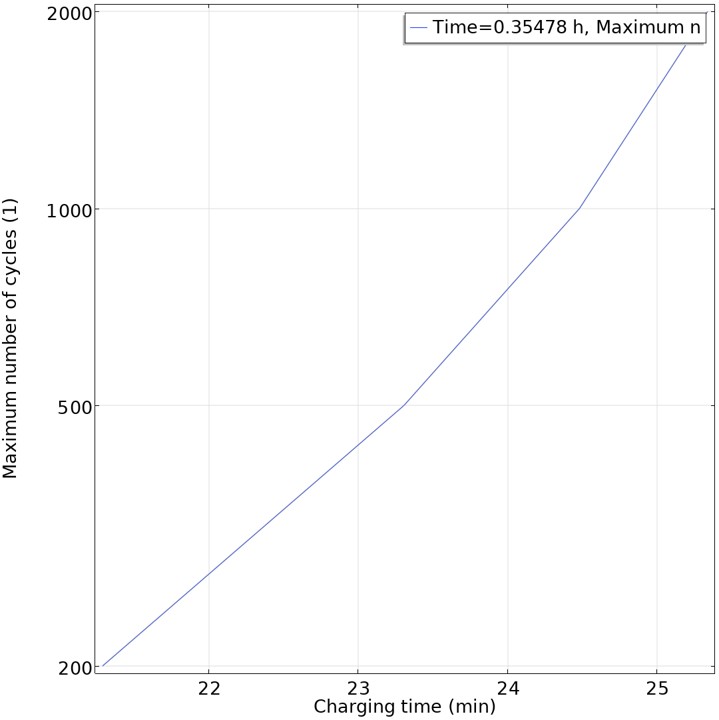

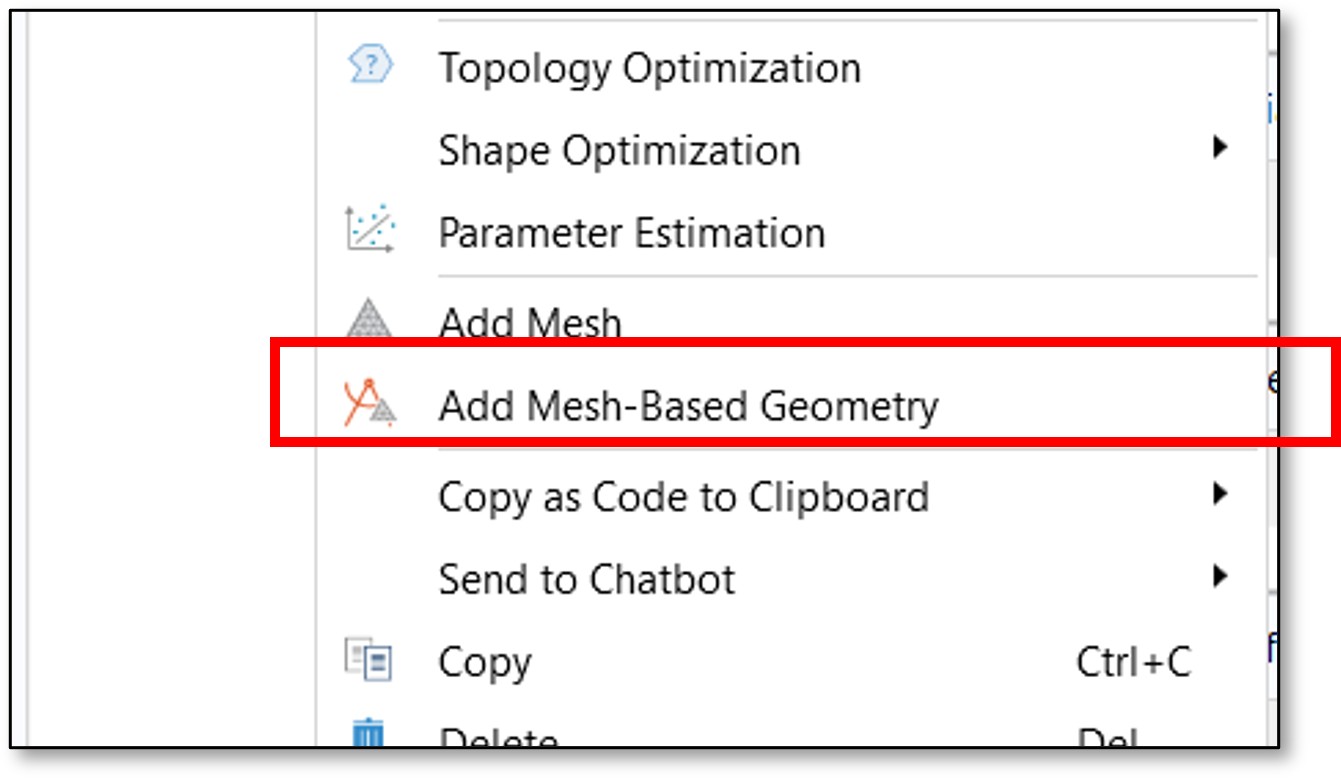

La simulación permite encontrar el Frente de Pareto: un gráfico que muestra el equilibrio perfecto entre "tiempo de carga" y "ciclos de vida permitidos". La Figura 1 muestra el número máximo de ciclos frente al tiempo de carga para alcanzar un estado de carga (SOC) del 90% y del 100%. También se incluye el resultado de una corriente de carga constante (línea discontinua) para ilustrar mejor el beneficio de utilizar una corriente variable en el tiempo.

Conclusión: Gracias al diseño basado en simulación, ya no tenemos que adivinar. Podemos programar sistemas de gestión de baterías (BMS) con perfiles de carga inteligentes que maximizan el rendimiento sin sacrificar la seguridad.

Figura 1. Se representa gráficamente el número máximo de ciclos frente al tiempo de carga para alcanzar un estado de carga (SOC) del 90% y del 100%. También se incluye el resultado de una corriente de carga constante (línea discontinua) para ilustrar mejor el beneficio de utilizar una corriente variable en el tiempo.

Referencias

K.E. Jensen. COMSOL Blog (2025). Minimizing the Charging Time of a Battery. https://www.comsol.com/blogs/minimizing-the-charging-time-of-a-battery

COMSOL Application Gallery. Minimizing the Charging Time of a Lithium-Ion Battery. Application ID: 143291. https://www.comsol.com/model/minimizing-the-charging-time-of-a-lithium-ion-battery-143291

- Detalles

- Categoría: Minitab

- Visto: 242

Por Joshua Zable.

El deterioro es uno de los riesgos más costosos y frustrantes que enfrentan los fabricantes. Ya sea que opere en el sector de alimentos y bebidas, productos farmacéuticos, productos químicos o logística de cadena de frío, un solo deterioro puede destruir un lote completo, interrumpir los compromisos de los clientes y generar reclamaciones de seguros que repercuten en toda la empresa mucho después de que el producto se agote.

Si bien el seguro contra daños desempeña un papel fundamental en la protección contra pérdidas catastróficas, el seguro por sí solo no previene el deterioro; solo responde una vez producido el daño. Las organizaciones más resilientes combinan la cobertura del seguro con el control estadístico de procesos y el análisis para reducir tanto la frecuencia como la gravedad de los eventos de deterioro. Aquí es donde Minitab ayuda a las organizaciones a transformar radicalmente la economía del deterioro.

Por qué el deterioro es un problema tan persistente

El deterioro rara vez ocurre sin previo aviso. En la mayoría de los casos, sigue un patrón predecible:

- Cambios pequeños y graduales en la temperatura, el pH, la humedad, la presión o la concentración.

- Variabilidad creciente que pasa desapercibida

- Se cruza un umbral

- El producto se vuelve inutilizable

El desafío radica en que estas señales de alerta temprana a menudo se ocultan en el ruido operativo diario. Los sistemas de monitoreo tradicionales se centran en si un producto o proceso cumple con las especificaciones, pero para cuando se excede un límite de especificación, ya se ha producido un deterioro. Por eso, Minitab ofrece soluciones como el software Prolink y el Control Estadístico de Procesos (SPC) en Tiempo Real para comprender la tendencia antes de que sea demasiado tarde.

Cómo las soluciones de Minitab ayudan a prevenir el deterioro antes de que ocurra

Minitab permite a las organizaciones pasar de la recuperación reactiva de pérdidas a la prevención proactiva de pérdidas, utilizando métodos estadísticos que revelan el riesgo mucho antes de que se pierda el producto.

1. Control estadístico de procesos en tiempo real como sistema de alerta temprana

Al utilizar gráficos de control como I-MR, Xbar-R y EWMA, Minitab ayuda a los equipos a monitorear variables críticas del proceso en tiempo real e identificar cambios estadísticamente significativos, no solo eventos fuera de especificación.

En lugar de preguntar: "¿El proceso todavía está dentro de los límites?" , SPC plantea una pregunta más poderosa:

"¿El proceso todavía se está comportando normalmente?"

Esto permite a los equipos detectar las derivas de forma temprana, intervenir antes de que se alcancen los umbrales de deterioro y salvar lotes que de otro modo serían desechados.

2. Análisis de capacidad para cuantificar el riesgo de deterioro

Muchos procesos cumplen técnicamente las especificaciones, pero operan demasiado cerca de los límites de deterioro para ser seguros. El análisis de capacidad de Minitab (Cp, Cpk, Pp, Ppk) cuantifica el margen existente entre la operación normal y la pérdida.

Este conocimiento ayuda a las organizaciones a:

- Identificar procesos con alto riesgo de deterioro

- Rediseñar los objetivos operativos para aumentar los márgenes de seguridad

- Priorizar los esfuerzos de mejora donde la exposición al riesgo es mayor

Desde una perspectiva de seguros, esto demuestra que el riesgo de deterioro se está gestionando activamente, no simplemente se acepta.

3. Análisis del sistema de medición para garantizar que puede confiar en los datos

La prevención de deterioro depende de mediciones precisas. Si los sensores presentan desviaciones, los instrumentos presentan sesgos o las pruebas de laboratorio carecen de repetibilidad, es posible que nunca se detecten las señales de alerta temprana.

El análisis del sistema de medición (MSA) de Minitab garantiza que:

- Los sensores de temperatura, humedad y proceso son confiables

- Las mediciones de laboratorio son repetibles y reproducibles.

- Las decisiones se basan en datos fiables

Esto no sólo reduce el riesgo de deterioro, sino que también refuerza la documentación en caso de una reclamación al seguro.

4. Análisis de causa raíz para evitar pérdidas repetidas

Cuando se produce un deterioro, las aseguradoras y los auditores inevitablemente preguntan: "¿Qué cambió y cómo evitarán que esto vuelva a suceder?"

Minitab proporciona un enfoque estructurado para responder esa pregunta utilizando:

- Análisis de Pareto para identificar contribuyentes dominantes

- Regresión y ANOVA para aislar factores causales

- Simul8 para probar escenarios hipotéticos

- Diseño de Experimentos (DOE) para validar acciones correctivas

En lugar de tratar el deterioro como un costo inevitable, las organizaciones utilizan Minitab para convertir cada incidente en una mejora permanente.

5. Análisis predictivo para anticipar condiciones de alto riesgo

Más allá de la detección y la corrección, las series de tiempo y el análisis predictivo de Minitab ayudan a las organizaciones a anticipar el riesgo de deterioro.

Al analizar patrones históricos, los equipos pueden:

- Identificar las condiciones que preceden consistentemente a los eventos de deterioro

- Predecir ventanas de riesgo estacionales o relacionadas con la demanda

- Implementar controles preventivos antes de que ocurran fallas

Esto es especialmente valioso para sistemas de refrigeración, procesos por lotes y operaciones de cadena de frío donde las fallas suelen ser intermitentes y acumulativas.

Además de ahorrar costes, evite que suban las primas de seguros

Todas las empresas entienden que los productos dañados les cuestan dinero, pero no necesariamente consideran su impacto de largo alcance sobre los costos.

Las aseguradoras consideran los eventos de deterioro como fallos operativos evitables, no como accidentes aleatorios, por lo que la fijación de precios se ajusta en consecuencia. Tras un siniestro por deterioro, las compañías suelen observar uno o más de los siguientes síntomas al renovar el seguro:

- Aumento de la prima del 10 al 40 %

- Deducibles más altos (a menudo 2×–5×)

- Límites de cobertura más bajos

- Nuevas exclusiones o sublímites

- Controles obligatorios o requisitos de seguimiento

- En casos graves o repetidos: no renovación

Si bien Minitab no reemplaza el seguro contra daños, sí revoluciona la forma de hablar sobre seguros. Usar Minitab ayuda a evitar incidentes de daños, lo que a su vez reduce las tarifas del seguro.

- Detalles

- Categoría: Maple

- Visto: 237

Maple tiene muchas herramientas para el modelado financiero avanzado, así como herramientas accesibles para las finanzas personales.

En el ámbito de las finanzas personales, existen herramientas que pueden utilizarse para realizar cálculos con hipotecas o planes de jubilación. Las herramientas de modelado financiero incluyen una amplia gama de procesos estocásticos que pueden utilizarse para modelar precios de opciones, como el movimiento browniano, los procesos Ito, un proceso SVJJ y más. También incluye herramientas para componer procesos complejos a partir de estos bloques de construcción. También puede crear, manipular y analizar muchos tipos de instrumentos financieros, como opciones y swaptions estadounidenses, bermudeñas y europeas, y varios tipos de bonos; modelos de tipos a corto plazo; estructuras temporales de tipos de interés; y flujos de caja. Los instrumentos pueden entonces ser valorados utilizando métodos analíticos, métodos reticulares o simulación de Monte Carlo, todos utilizando una de las muchas convenciones aritméticas de fechas. Finalmente, los procesos que ocurren en el paquete pueden visualizarse de varias maneras.

Profundice:

- Detalles

- Categoría: Comsol

- Visto: 305

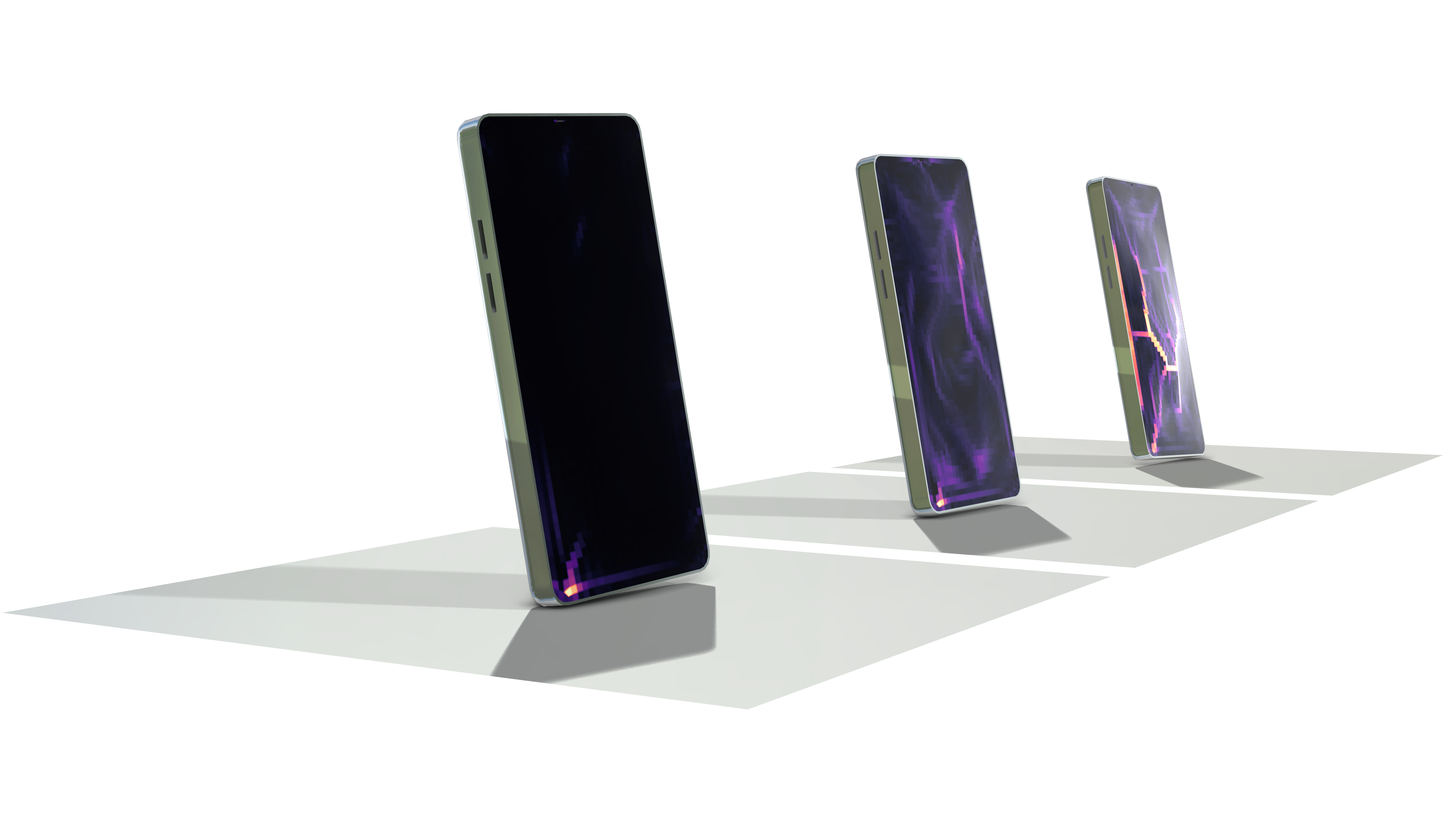

¿Cómo predecir si un smartphone sobrevivirá a una caída antes de fabricarlo? Con el lanzamiento de la versión 6.4, COMSOL Multiphysics® ha transformado el análisis de eventos ultrarrápidos y no lineales a través de su nueva funcionalidad de Dinámica Estructural Explícita (“Explicit Structural Dynamics”).

El resolvedor explícito está diseñado específicamente para fenómenos que duran milisegundos. A diferencia de los métodos tradicionales (implícitos), esta versión permite:

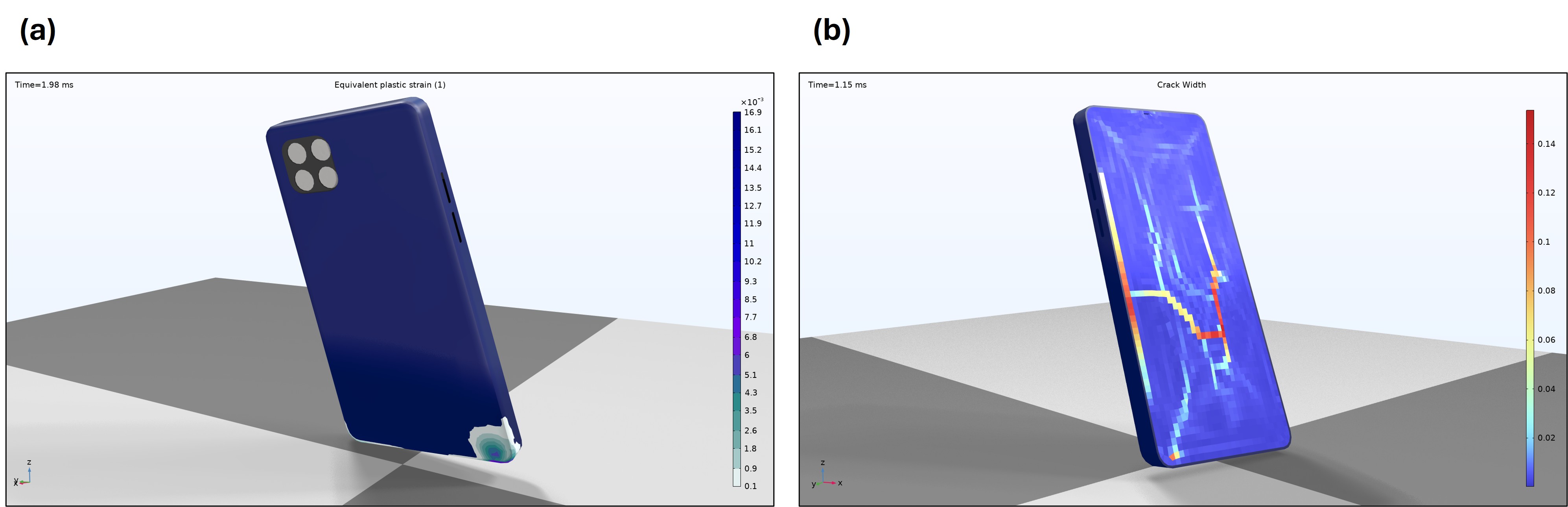

- Simular fracturas dinámicas: Visualizar en tiempo real cómo y hacia dónde se propagan las grietas en la pantalla tras el impacto, como se muestra en la figura 1.

- Manejo de contactos complejos: Gestionar de forma robusta el choque entre múltiples componentes y superficies sin errores de convergencia

- Análisis unificado: Evaluar en un mismo entorno tanto el estrés lento (apilamiento en almacén) como el impacto violento (caída al suelo).

Figura 1. La tensión permanente se desarrolla desde la esquina donde el teléfono impacta el suelo (a) y desde el ancho de la grieta en la pantalla de vidrio en el último momento calculado en el análisis (b).

Módulos y herramientas clave

Para lograr este nivel de detalle, el artículo destaca el uso de:

- Structural Mechanics Module Utilizando las nuevas interfaces "Solid Mechanics, Explicit Dynamics" para capturar ondas de choque

- Nonlinear Structural Materials Module: Vital para modelar la deformación plástica del chasis de aluminio y la fragilidad del vidrio.

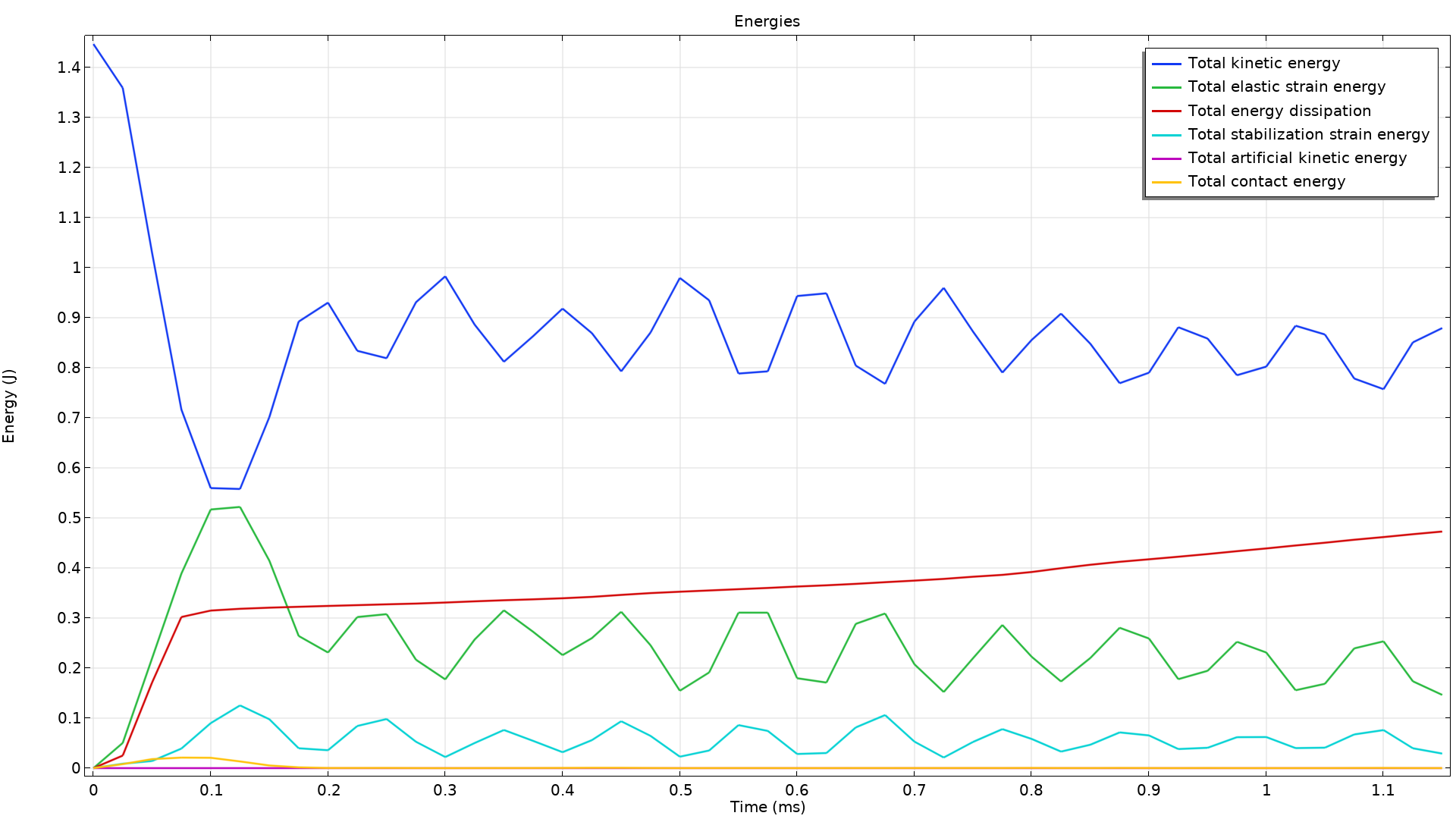

Figura 2. Evolución temporal de las cantidades de energía, con la energía cinética mostrada en azul, la energía de deformación mostrada en verde y la energía disipada mostrada en rojo.

Particularidades de la simulación

Lo más relevante para el usuario de COMSOL Multiphysics® es el Balance Energético. La herramienta permite monitorizar cómo la energía cinética se transforma en energía de deformación elástica y cuánta se disipa a través del daño plástico y la rotura (Figura 2). Esto permite identificar los puntos críticos del diseño para reforzar el chasis y proteger la electrónica interna.

Conclusión

COMSOL 6.4 no solo dice si se rompe, sino cómo fluye la energía para evitar que ocurra. Un avance imprescindible para el diseño de dispositivos resilientes. Puedes conocer más detalles sobre este tipo de modelos y simulaciones numéricas en el Blog de y en la galería de aplicaciones®.

Referencias

M. McCarty. COMSOL Blog (2016). Modeling a Cellphone Drop Test with Explicit Structural Dynamics.

COMSOL Application Gallery: Phone Drop Test.

- Detalles

- Categoría: Minitab

- Visto: 297

Por Joshua Zable.

Reimaginando la planta de producción: cómo la simulación ayuda a los fabricantes a diseñar diseños más inteligentes

Camine por casi cualquier instalación de fabricación y verá una historia familiar: máquinas ubicadas donde siempre han estado, soluciones alternativas superpuestas a decisiones antiguas y material fluyendo de maneras que tenían sentido hace años, pero ya no.

Aparte de las fábricas nuevas, los diseños de fabricación rara vez se rediseñan desde cero. En cambio, evolucionan lentamente, una máquina o proceso a la vez. Con el tiempo, esto puede mermar silenciosamente la productividad, aumentar los plazos de entrega y crear cuellos de botella ocultos.

Aquí es donde la simulación, y específicamente Simul8, cambia la conversación.

Al modelar cómo fluye realmente el trabajo a través de una instalación, la simulación permite a los fabricantes imaginar, probar y validar nuevos diseños, antes de mover una sola máquina en el taller.

Por qué los cambios de diseño son tan difíciles y tan arriesgados

Existen algunos diseños de fabricación comunes, y lo son por una razón. Cambiar un diseño de fabricación no solo puede ser costoso o disruptivo, sino que, por definición, desafía el statu quo. Como resultado, muchas organizaciones ni siquiera consideran cambiar el diseño como una posible solución, incluso cuando el rendimiento se ve claramente afectado.

Los miedos comunes incluyen:

- "¿Y si lo empeoramos?"

- "No podemos permitirnos tiempos de inactividad durante un cambio".

- "No sabemos dónde está el verdadero cuello de botella".

- "Cada uno tiene una opinión diferente".

No me malinterpreten, cambiar el diseño es un enfoque agresivo y solo soluciona ciertos problemas. Si el rendimiento es un problema, deberían evaluar soluciones como DataXchange para supervisar el tiempo de actividad y determinar si esa es la causa principal. Si la calidad es un problema, Prolink Solutions ofrece mediciones automáticas para garantizar el cumplimiento de las especificaciones, y el control estadístico de procesos puede ayudar a garantizar la estabilidad del proceso. Sin embargo, si buscan ideas adicionales, cambiar el diseño definitivamente debería estar en la lista. Simul8 les ofrece una forma de probar ideas de diseño de forma segura, a la vez que captura la variabilidad del mundo real.

Cómo SIMUL8 hace que el rediseño de diseño sea seguro e inteligente

Simul8 utiliza simulación de eventos discretos para modelar cómo las piezas, las personas, las máquinas y los materiales interactúan a lo largo del tiempo.

En lugar de adivinar, los fabricantes pueden:

- Construir un modelo digital de su diseño actual.

- Vea dónde se forman las colas y por qué

- Identificar los cuellos de botella reales (no los supuestos)

- Medir el rendimiento, el trabajo en proceso (WIP), la utilización y el tiempo de entrega

Luego viene el verdadero poder: la prueba hipotética.

Con Simul8, puede:

- Compare un diseño funcional con un diseño celular

- Pruebe diferentes balances de línea antes de mover el equipo

- Evaluar agregar o quitar máquinas

- Simular cambios en la demanda o cambios en la combinación de productos

- Cuantificar el impacto del tiempo de inactividad y la variabilidad

Todo ello sin tocar la planta real de la fábrica.

El coste de no repensar su diseño

Los fabricantes que evitan la optimización del diseño pueden experimentar desde una disminución gradual del rendimiento hasta un aumento de los costos de WIP e inventario, e incluso incumplir los compromisos con los clientes. Peor aún, estos problemas se agravan con el tiempo. Lo que comienza como una "ineficiencia menor" puede eventualmente requerir una inversión de capital de emergencia o importantes renovaciones operativas.

Conclusión: Diseñe el futuro antes de construirlo

Simul8 convierte el diseño de maquetación de una apuesta arriesgada en una decisión basada en datos. Permite a los equipos coordinarse en torno a hechos, no a opiniones, e invertir con confianza en cambios que generen mejoras mensurables. ¡Antes de mover una máquina, mueva el modelo de simulación!

- Detalles

- Categoría: Maple

- Visto: 1703

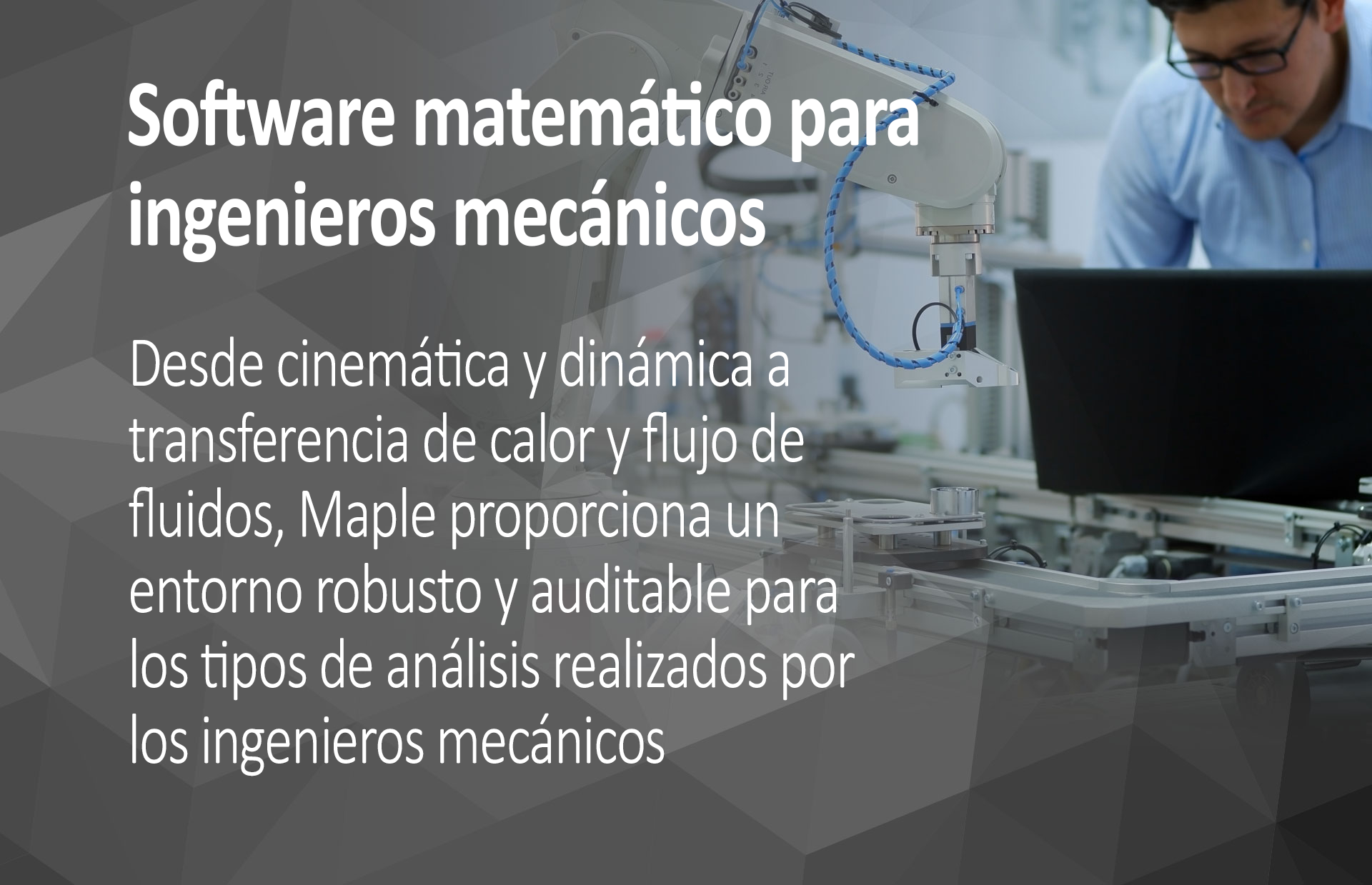

Los ingenieros mecánicos necesitan las funcionalidades que se encuentran en Maple

Los ingenieros mecánicos son simplemente únicos. Su trabajo es técnicamente desafiante, de amplio alcance y sujeto a plazos cada vez más ajustados. Maplesoft comprende estos desafíos y ha integrado funciones en Maple que los abordan específicamente, como:

Capturar la intención del diseño

Un documento de Maple combina matemáticas en tiempo real, texto, imágenes y gráficos en un solo documento. De hecho, Maple captura las suposiciones y el proceso de pensamiento inherentes a un análisis, así como los cálculos.

Matemáticas simbólicas y numéricas de alto nivel

Maple ofrece herramientas prácticas de alto nivel para matemáticas numéricas y simbólicas, análisis de datos y programación. Estas herramientas están diseñadas para problemas de ingeniería tanto simples como complejos.

Los motores matemáticos simbólicos y numéricos están perfectamente conectados; los parámetros, ecuaciones y cálculos transitan fluidamente entre ambos. Esto significa que puede derivar y evaluar numéricamente sus ecuaciones en un único flujo de trabajo cohesivo.

Además, el lenguaje de programación de Maple se beneficia de un entorno de desarrollo interactivo y puede utilizar cualquiera de las herramientas matemáticas de alto nivel de Maple.

- El código es más rápido de desarrollar, depurar y verificar

- Puede utilizar las funciones matemáticas de alto nivel de Maple y

- Es más fácil de leer para los humanos.

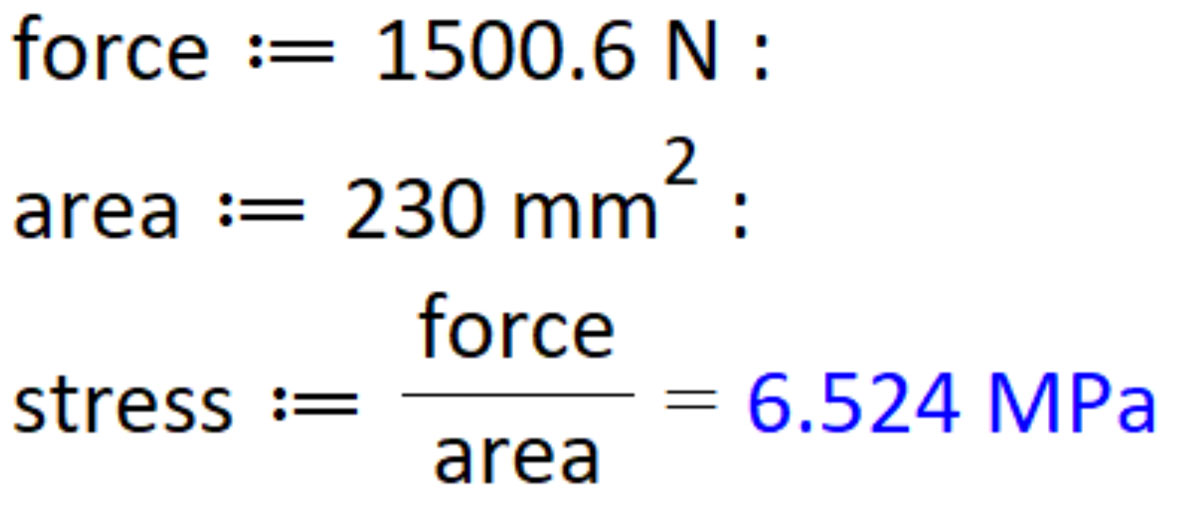

Reducir el riesgo de cálculo con unidades

Casi todas las magnitudes que maneja un ingeniero mecánico, ya sea fuerza, temperatura o velocidad, tienen una unidad. Las unidades se integran fluidamente en Maple y pueden usarse en cálculos sencillos, así como en la resolución de ecuaciones numéricas, la optimización y la visualización.

El uso de unidades en los cálculos elimina el riesgo de introducir errores de conversión de unidades y también actúa como un control de la validez física de las ecuaciones.

Datos temofísicos y termoquímicos

Maple contiene datos termofísicos y termoquímicos precisos, determinados experimentalmente, para fluidos puros, mezclas de fluidos y sólidos. Los ingenieros utilizan Maple para analizar ciclos de refrigeración, diseñar intercambiadores de calor, sistemas de combustión y cohetería, análisis psicrométricos y sistemas de secado.

Aplicaciones de ingeniería mecánica e historias de usuarios

Dado que Maple simplifica las matemáticas de ingeniería lo suficiente como para obtener resultados rápidos, no sorprende que muchos ingenieros mecánicos lo usen. Veamos ahora qué hacen con Maple y conozcamos cinco aplicaciones de software matemático para ingenieros mecánicos.

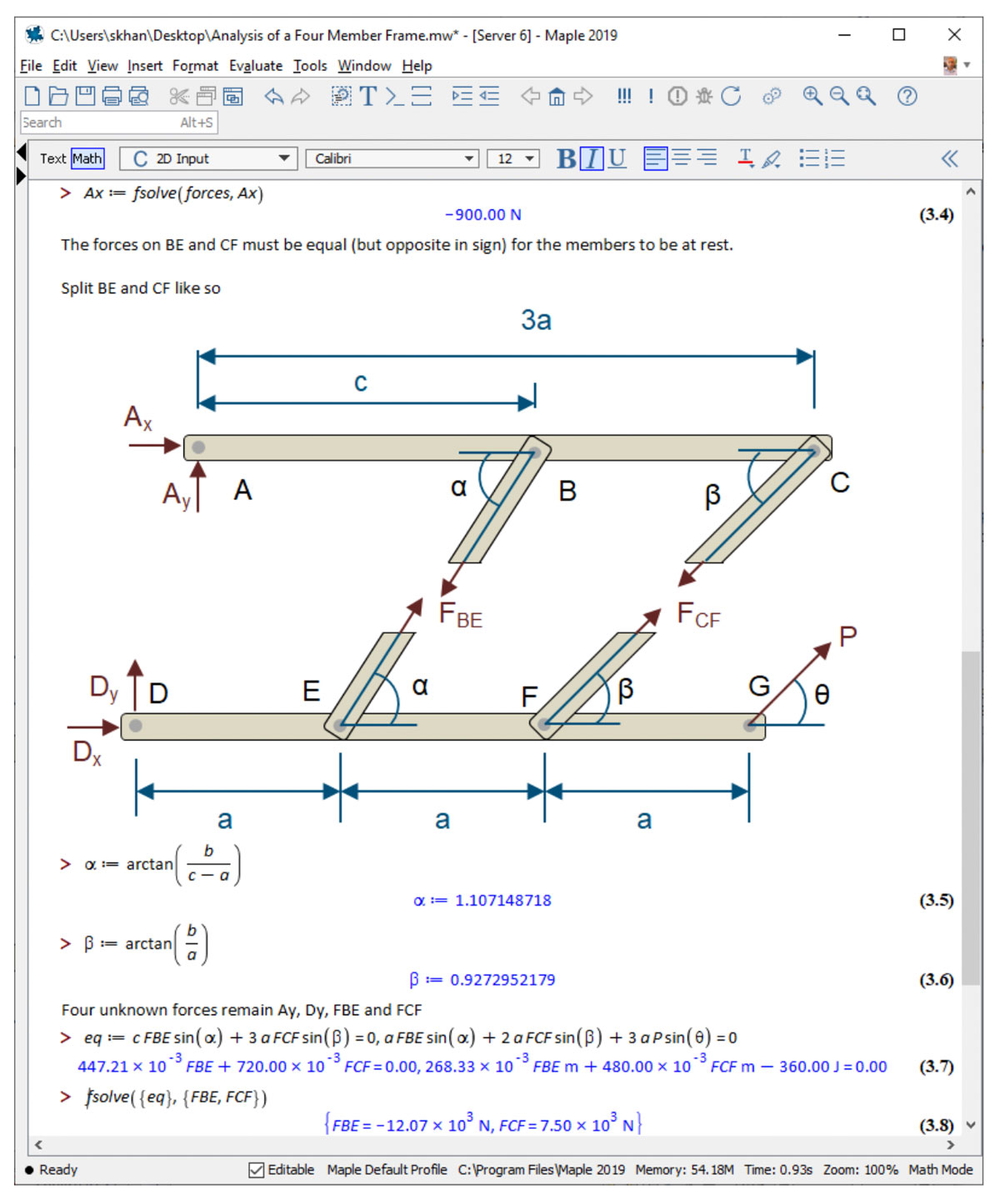

Análisis estático de cerchas y marcosEl análisis de marcos y cerchas implica la aplicación de los conceptos de equilibrio estático a un sistema. El resultado son ecuaciones que describen las fuerzas en el sistema. El marco teórico involucra conceptos como la condición de equilibrio estático (es decir, la suma de las fuerzas y momentos en un punto son cero), el método de los nudos y el método de las secciones. Estos conceptos dan lugar a ecuaciones que deben derivarse metódicamente y equilibrarse dimensionalmente. Esto requiere notación matemática natural, documentación exhaustiva y el uso de unidades. Las unidades, en particular, sirven como comprobación de la validez física de las ecuaciones. Maple satisface estos requisitos con documentos matemáticamente vivos que también pueden incluir imágenes y texto para ayudar a una mejor comprensión. Estos documentos son auditables y son una alternativa superior a los cálculos manuales en papel u hojas de cálculo. |

|

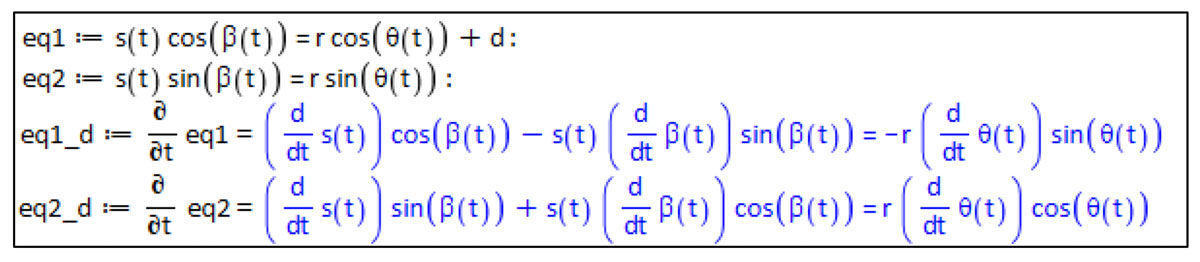

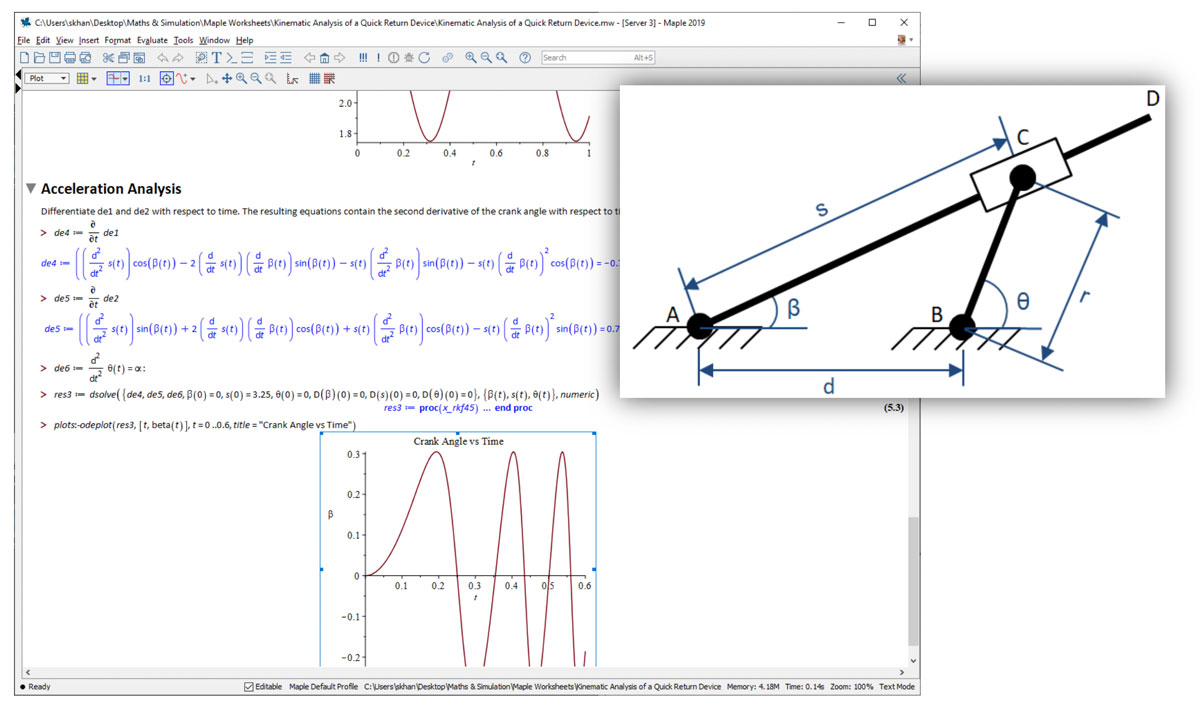

Cinemática de dispositivos mecánicos

Maple es el entorno ideal para el análisis cinemático basado en ecuaciones de dispositivos mecánicos.

- Puede ingresar ecuaciones cinemáticas y relaciones geométricas, incluidas ecuaciones diferenciales, en notación matemática natural auditable.

- Puede resolver sus ecuaciones cinemáticas utilizando los potentes resolvedores de ecuaciones diferenciales de Maple o con técnicas matriciales.

- Las ecuaciones geométricas se pueden reorganizar y manipular simbólicamente. Aquí, diferenciamos las restricciones geométricas de un dispositivo de retorno rápido para obtener las ecuaciones de velocidad lineal y angular.

- El movimiento del dispositivo se puede visualizar y animar.

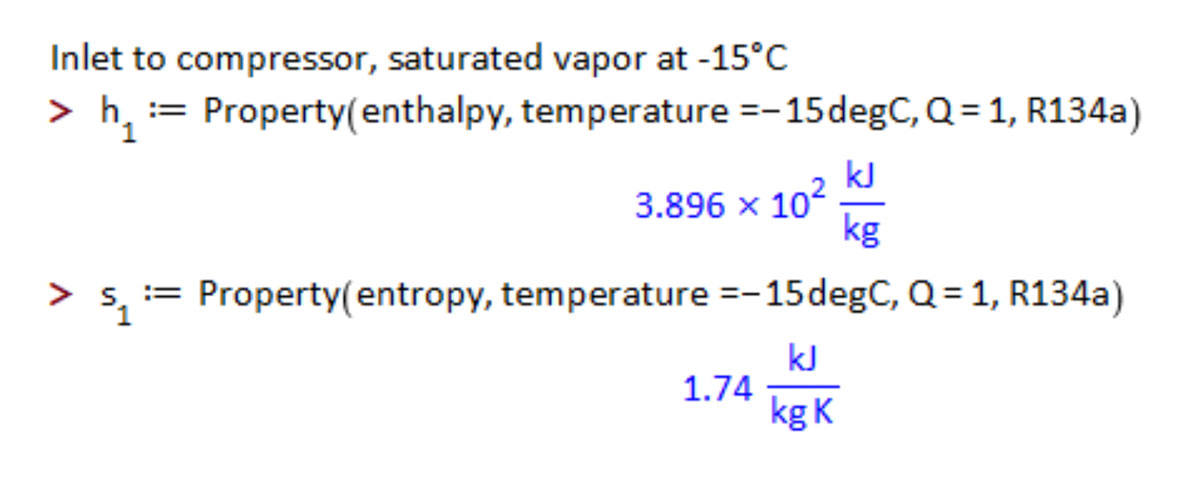

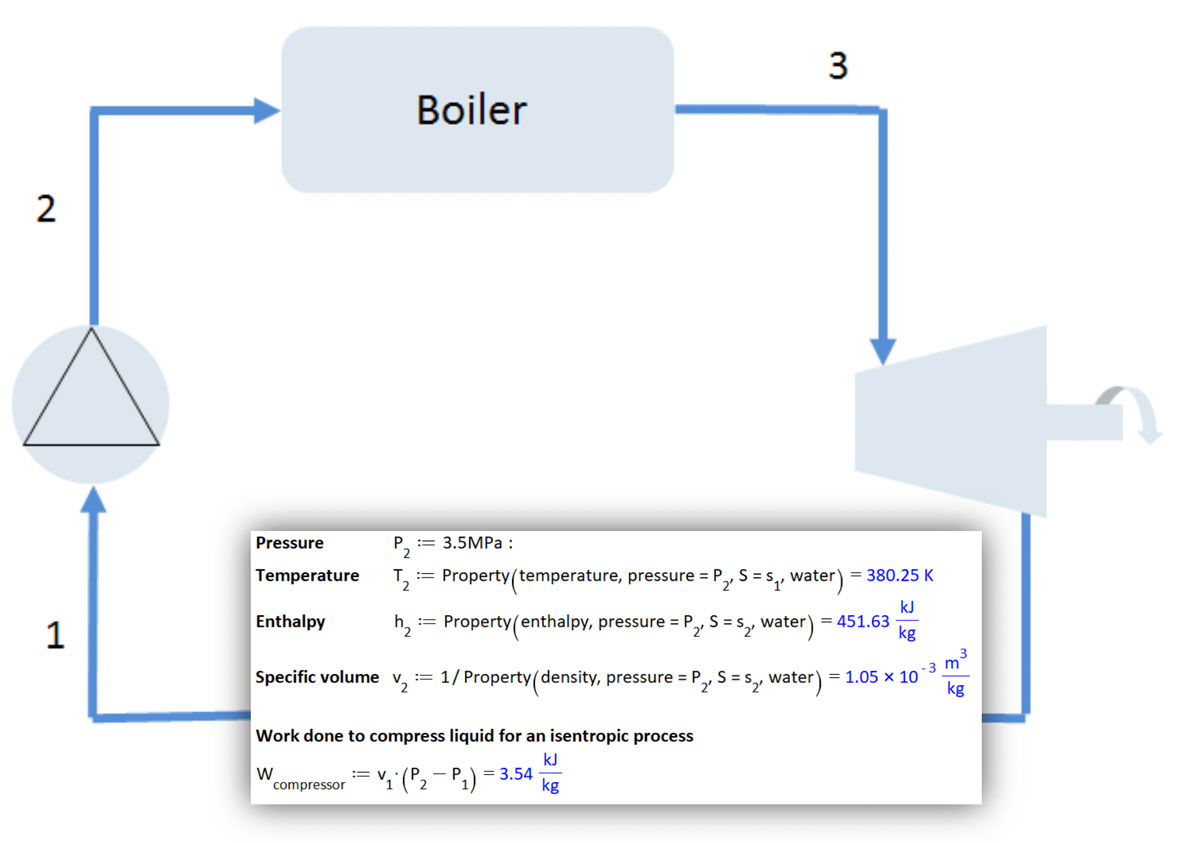

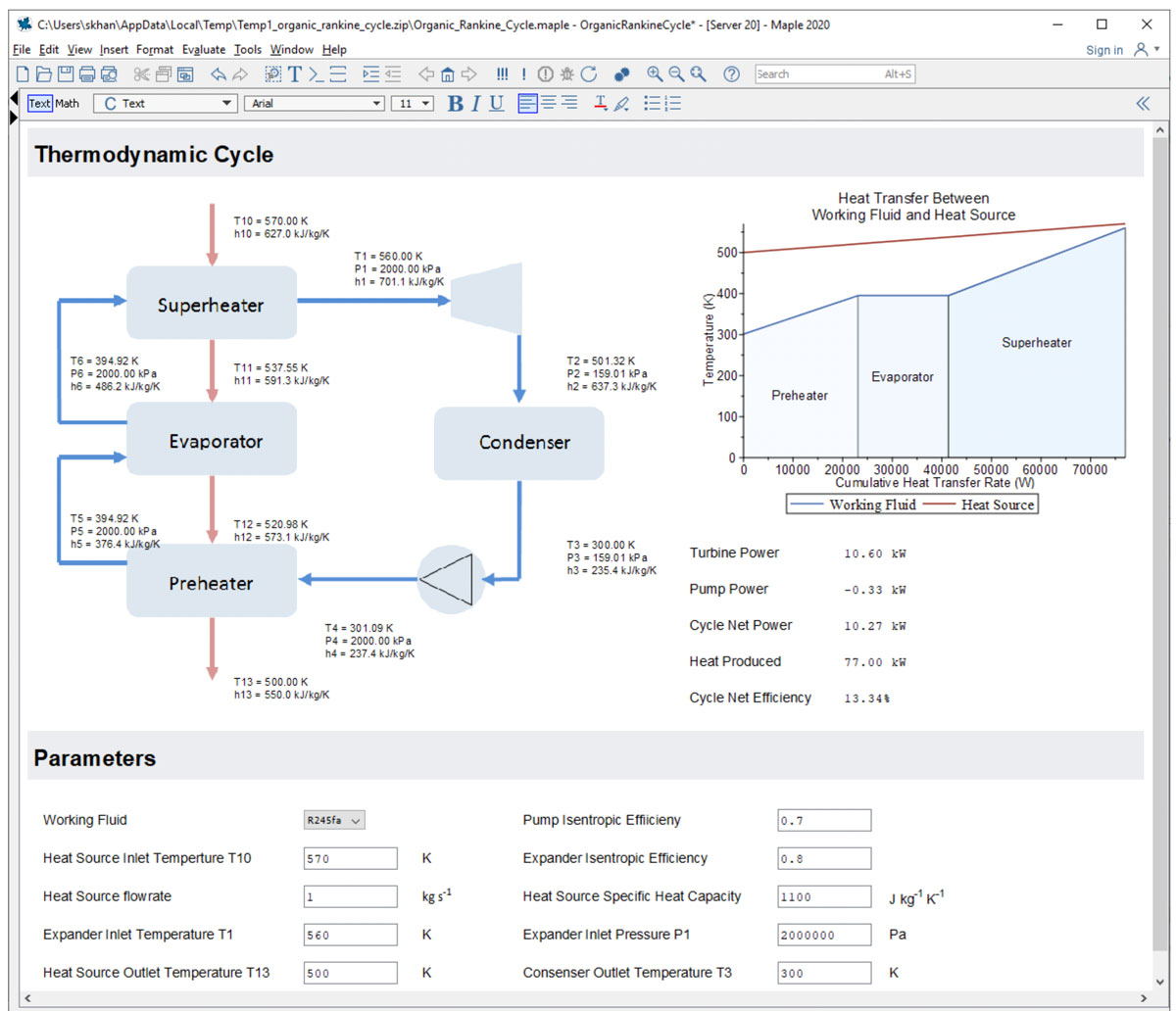

Flujos de calor a través de un ciclo termodinámico

Puede usar Maple para calcular los flujos de calor en torno a un ciclo termodinámico, como ciclos de refrigeración por compresión de vapor, ciclos Rankine, ciclos Brayton y más. Incluso puede optimizar el sistema para maximizar el coeficiente de rendimiento.

Algunos usuarios emplean Maple para modelar ciclos Rankine orgánicos; estos se suelen usar para recuperar calor de baja intensidad, por ejemplo, de los escapes de fábrica.

Además, otros ingenieros mecánicos utilizan Maple para el diseño de turbinas de vapor.

Estas aplicaciones utilizan las herramientas de Maple para propiedades termodinámicas y de transporte de fluidos. Esta función reconoce las unidades: entalpías, densidades y otras propiedades tienen las unidades adecuadas.

Esto significa que ya no tendrá que depender de gráficos impresos o tablas de búsqueda para obtener datos fluidos.

Con esta función como apoyo a su trabajo, puede calcular y optimizar los flujos de calor en un ciclo termodinámico. Las aplicaciones también se pueden implementar sin costo con Maple Player.

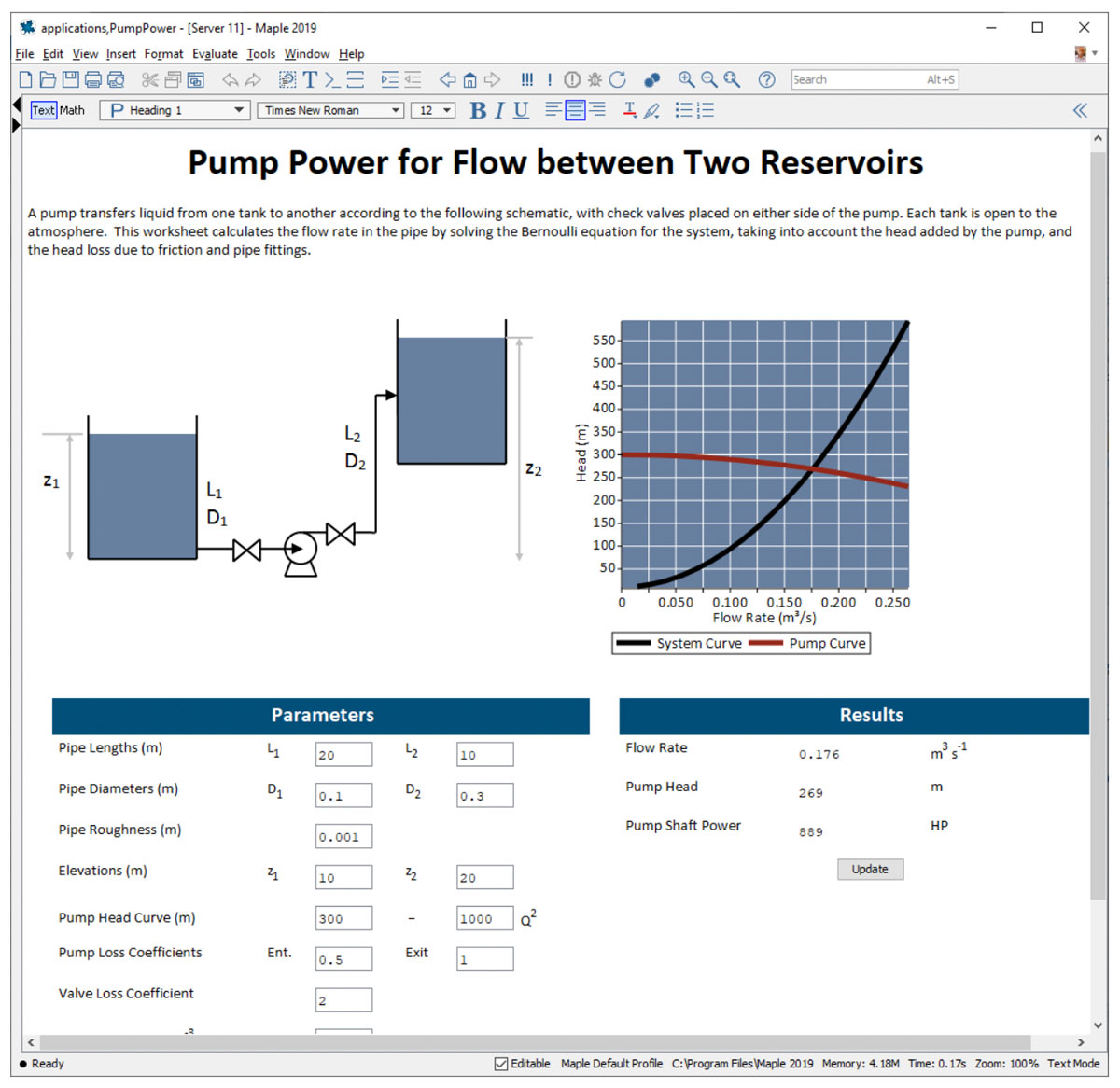

Cálculos de flujo de fluidos

Los ingenieros mecánicos resuelven regularmente problemas de flujo de fluidos. Pueden calcular caídas de presión y caudales en redes de tuberías, o examinar las tensiones y las ganancias de calor causadas por la compresión del aceite en un cilindro hidráulico.

Estas aplicaciones involucran conceptos como la Ley de Bernoulli, los factores de fricción (por ejemplo, la ecuación de Colebrook) y las propiedades de transporte de líquidos.

Estas aplicaciones a menudo requieren

- Notación matemática natural, para garantizar que las ecuaciones puedan validarse completamente

- Unidades, para eliminar errores de conversión y garantizar la consistencia dimensional

- Resolvedores numéricos potentes capaces de resolver sistemas con parámetros que varían mucho en magnitud

- Ajuste de curvas, para ajustar datos empíricos de hojas de datos de bombas a curvas de altura

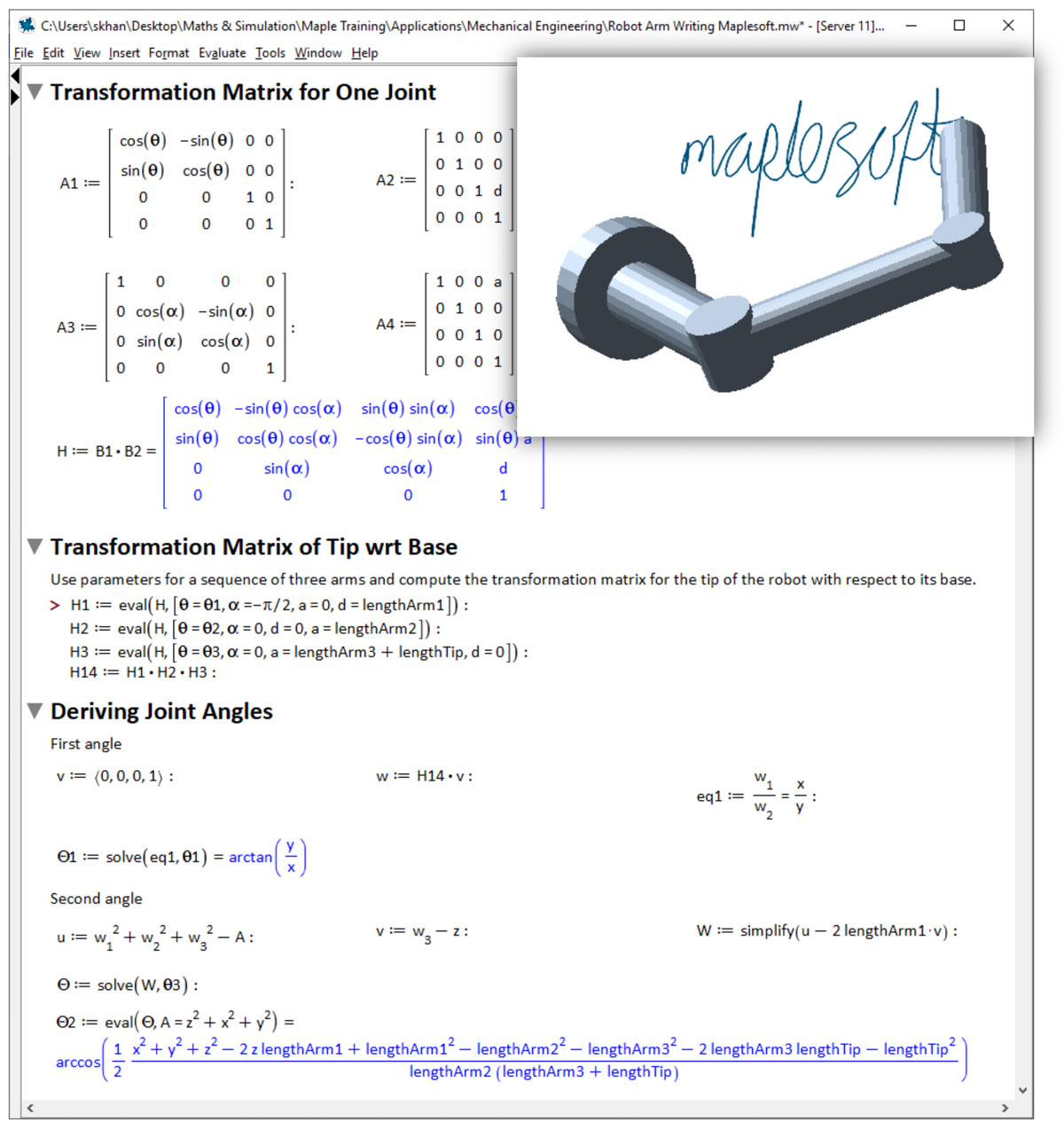

Robótica

Los ingenieros mecánicos están a la vanguardia del diseño de sistemas robóticos, desde el diseño geométrico y mecánico hasta la escritura de los controles y el software de los sistemas.

Maple le ayudará a desarrollar las matrices de transformación de Denavit y Hartenberg que describen el movimiento de un sistema de brazo robótico con múltiples grados de libertad. Luego, podrá calcular el movimiento de cada articulación con los resolvedores simbólicos y numéricos de Maple. Estos resolvedores simbólicos incluso le permiten derivar ecuaciones simbólicas para describir la cinemática inversa del sistema.

Si el problema admite dicha solución, se pueden extraer ecuaciones simbólicas para cada uno de los ángulos de articulación; esto requiere potentes resolvedores simbólicos. Además, estas ecuaciones pueden traducirse a otros lenguajes de programación, como C, Java, Python, FORTRAN y MATLAB.

- Detalles

- Categoría: Comsol

- Visto: 771

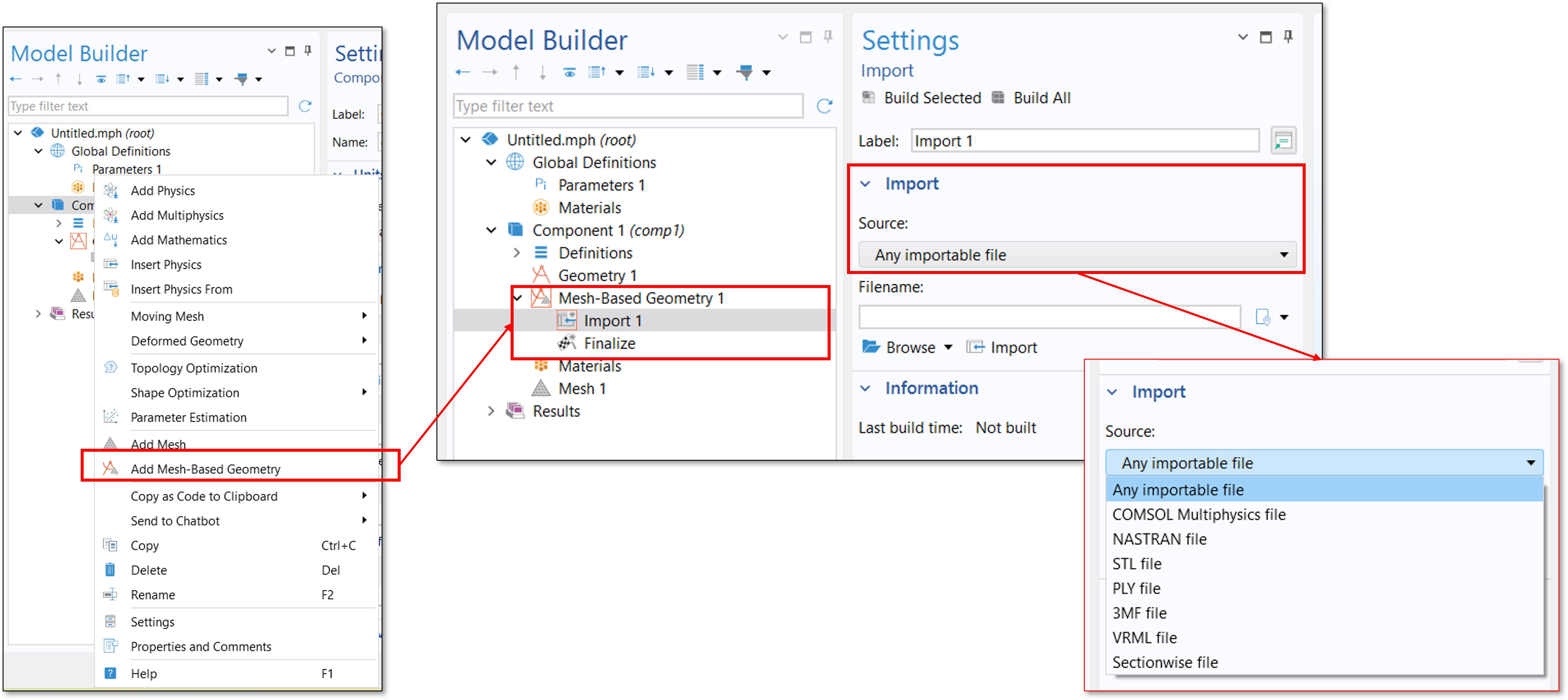

La versión 6.4 de COMSOL Multiphysics® incorpora una nueva funcionalidad: Add Mesh-Based Geometry. Como se muestra en la Figura 1, se accede a esta nueva herramienta desde el nodo principal del componente. Se pueden importar ficheros que contienen la información sobre la malla (por ejemplo, un fichero con extensión “.stl”) en distintos formatos. Una vez seleccionado el fichero del mallado, hacemos clic en “Import” y, rápidamente, tendremos creada la geometría.

Figura 1. Nueva funcionalidad de COMSOL Multiphysics 6.4 para geometrías basadas en mallado.

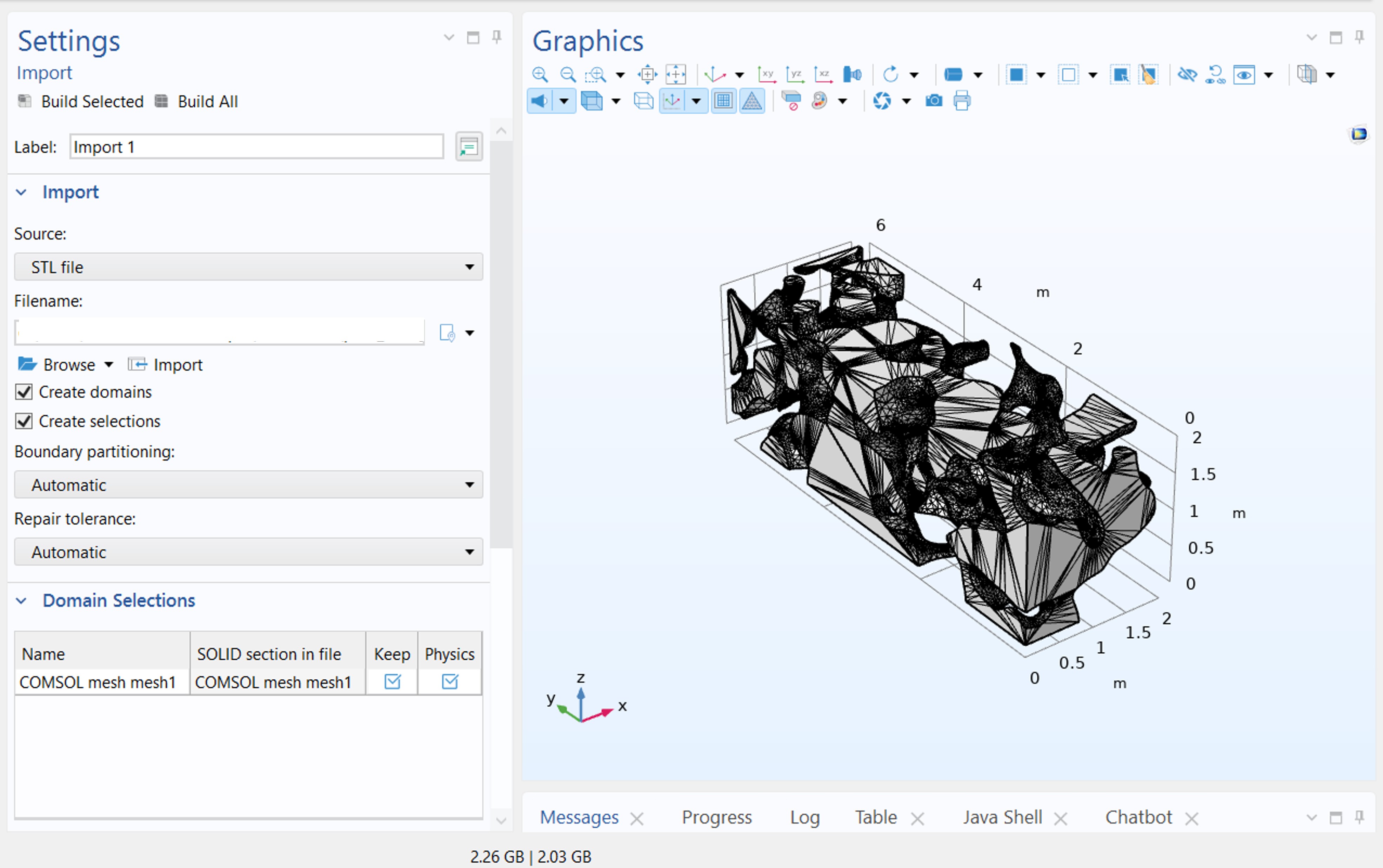

Como ejemplo, en la Figura 2 se importa un fichero con el mallado de un poro y, a partir de éste, se crea su geometría en tres dimensiones. Aunque las versiones previas de COMSOL ya permitían crear geometrías a partir de malla, esta nueva funcionalidad permite acelerar el proceso y mejorar la experiencia de modelización.

Figura 2. Geometría creada en COMSOL Multiphysics 6.4 a partir de un fichero con información del mallado, utilizando la nueva funcionalidad “Add Mesh-Based Geometry”.