Gráficos de obleas para obtener mejores rendimientos

- Detalles

- Categoría: Minitab

- Visto: 1105

Alyssa Sarro.

Ahora disponible en Minitab Graph Builder

|

Cuando cada chip cuenta, comprender dónde y por qué ocurren los defectos es fundamental para proteger el rendimiento. En la fabricación de semiconductores , incluso las irregularidades más pequeñas pueden generar pérdidas financieras significativas. Dado que se fabrican cientos de chips en una sola oblea, pequeñas desviaciones del proceso pueden resultar en pérdidas millonarias por desechos, reprocesamiento o reducción de la producción. Las instalaciones de fabricación modernas generan grandes cantidades de datos, pero sin contexto espacial, los patrones de defectos pueden pasar desapercibidos. Analizar métricas como el rendimiento a nivel de lote con solo estadísticas resumidas suele asumir que los defectos se distribuyen aleatoriamente en la oblea. En realidad, esta suposición rara vez se cumple. Los defectos suelen seguir patrones espaciales como anillos, grupos, tableros de ajedrez o rayas, que pueden revelar problemas sistémicos más profundos en el proceso de fabricación. |

|

Presentamos el diagrama de oblea: una visión más clara de la calidad de fabricación

Las estadísticas de resumen indican qué sucedió, pero los gráficos de obleas ayudan a comprender el motivo. Para ayudar a los ingenieros a descubrir estos patrones ocultos, el Creador de Gráficos de Minitab ahora incluye una nueva y potente visualización: el Gráfico de Oblea . Esta herramienta mapea los datos de defectos a nivel de chip directamente en el diseño de la oblea, lo que permite a los ingenieros ver exactamente dónde ocurren los defectos. Cada chip se grafica según sus coordenadas físicas, y los defectos se codifican por colores para indicar la gravedad o la frecuencia. Este contexto espacial transforma los datos sin procesar en acción.

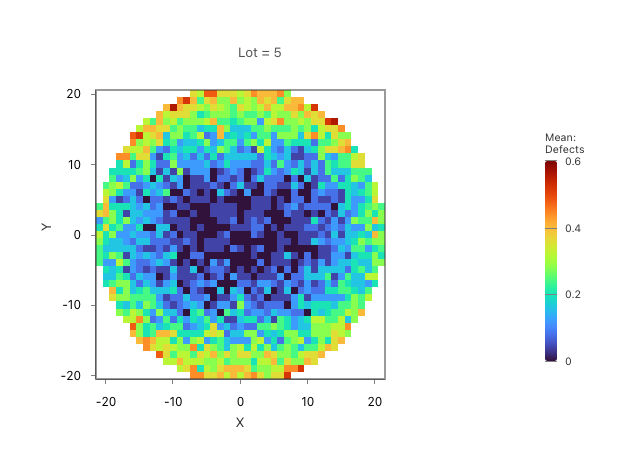

Veamos un ejemplo. Los gráficos de obleas a continuación muestran la distribución de defectos en cinco lotes diferentes. ¿Observa el anillo rojo que se forma cerca del borde de la oblea del lote 5? Lo que parece un simple patrón visual es, en realidad, un defecto anular, indicador frecuente de una distribución desigual de la temperatura durante el proceso de recocido térmico rápido. Sin esta visualización, podría haber observado una disminución en el rendimiento y haberse quedado con la duda. Con el gráfico de obleas, el problema prácticamente se resuelve solo.

De la visualización a la causa raíz

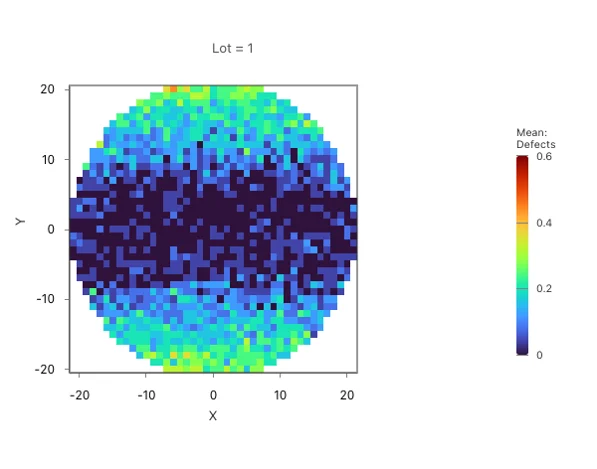

Otro ejemplo convincente del poder diagnóstico del Gráfico de Oblea proviene de la visualización del Lote 1, que se muestra a continuación. A primera vista, el gráfico revela una distribución no uniforme de defectos, con regiones más claras que indican una mayor densidad de defectos. Esta concentración no es aleatoria y podría sugerir un problema sistemático en el proceso. Imagine que es un ingeniero de rendimiento que revisa este gráfico después de una prueba de rutina. Observa este patrón y se da cuenta de que podría indicar un evento de contaminación localizado, tal vez partículas de polvo cerca del borde de una máquina o una herramienta desalineada durante un paso de producción. Sin la simplicidad del Gráfico de Oblea en Graph Builder, este problema podría haber quedado oculto entre las cifras. Pero con la visualización, la causa raíz se hace visible, lo que permite una investigación específica y la aplicación de medidas correctivas antes de que el problema se extienda a otros lotes.

El gráfico de oblea es más que una simple ayuda visual. Es una herramienta de diagnóstico que facilita:

- Análisis de causa raíz más rápido al revelar patrones espaciales invisibles en las estadísticas de resumen.

- Control estadístico de procesos mediante la monitorización visual de las tendencias de defectos en todos los lotes.

- Mejora proactiva de la calidad mediante la identificación de patrones recurrentes antes de que se intensifiquen.

En la fabricación de semiconductores, cada chip importa. Y con Wafer Plot, los ingenieros ahora tienen una visión más aguda para detectar, diagnosticar y corregir defectos antes de que se conviertan en problemas costosos. Ya sea que esté solucionando problemas en un solo lote o monitorizando tendencias en toda una planta de fabricación, esta herramienta le ayuda a pasar del control de procesos reactivo al proactivo. Porque cuando se trata de rendimiento, no puede permitirse el lujo de pasar por alto los patrones que están a simple vista.