El viaje hacia la industria 4.0

- Detalles

- Categoría: Minitab

- Visto: 4553

La convergencia del despliegue generalizado de sensores de bajo coste, la nube y una mayor potencia de computación ha reunido a multitud de dispositivos conectados que pueden monitorizar, recopilar, intercambiar, analizar y brindar información como nunca antes.

La industria 4.0 (Internet de las cosas industrial) está transformando las industrias. Este es especialmente cierto dentro de la fabricación, donde muchas organizaciones están haciendo inversiones en la "fabricación inteligente" y herramientas de aprendizaje automático para realizar mejoras significativas.

Ya sea que el objetivo sea disminuir los costes de mano de obra, reducir los defectos del producto, acortar los tiempos de inactividad no planificados, mejorar los tiempos de transición o acelerar la producción, las tecnologías centrales del aprendizaje automático se alinean bien con los complejos problemas a los que se enfrentan los fabricantes en el día a día. A medida que más fabricantes lo descubren, el paradigma del rendimiento va cambiando, después de años reduciendo los costes de las cadenas de suministro y operaciones, ahora se están dando cuenta de que más recortes de costes solo tendrán impacto sobre los clientes. La manera de conseguir mejoras de eficiencia reales es hacer sus fábricas más ágiles y receptivas.

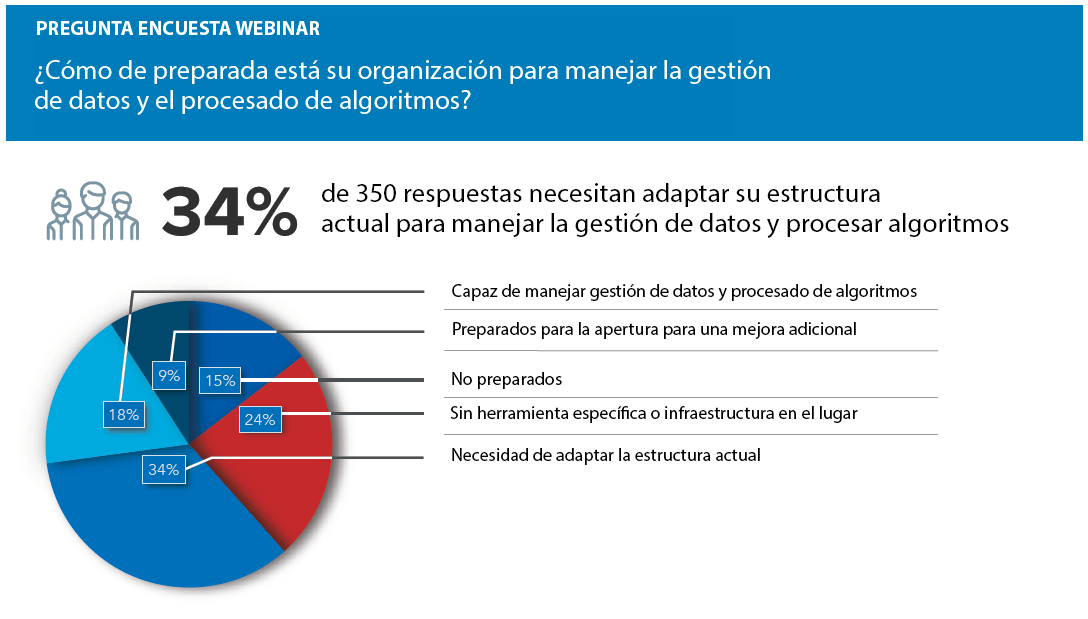

Para ir más allá de lo puramente sensacionalista, los líderes tienen que comprender los desafíos y buscar formas de implementar con éxito las herramientas que proporcionarán un valor real. El viaje hacia la Industria 4.0 es complejo. En su base están los datos, pero a menudo viven en múltiples sistemas relacionales y no relacionales. Si bien las innovaciones en almacenamiento y servicios administrados han mejorado el proceso de captura, acceder y comprender los datos aún representa un desafío importante. Como resultado, la demanda de herramientas analíticas y de aprendizaje automático avanzadas puede ayudar a desbloquear el valor de los datos. En un seminario web reciente, se preguntó a los participantes a qué nivel estaban preparados para manejar la gestión de datos y el procesado de algoritmos, con el 24% de encuestados afirmando que no tenían una herramienta o infraestructura específica y el 34% diciendo que necesitaban adaptar su estructura actual.

Aquí es donde soluciones como Salford Predictive Modeler (SPM) de Minitab están jugando un papel significativo. Estos motores altamente precisos y ultrarrápidos proporcionan a los usuarios soluciones de modelado automatizadas para ayudar a encontrar de forma rápida predicciones y patrones accionables en datos grandes y a menudo complejos, lo que permite a los fabricantes tomar mejores decisiones en todos los ámbitos. Donde estos problemas complejos antes tardaban meses en resolverse, ahora se pueden resolver en minutos.

A medida que el dominio de la fabricación se hace más complejo y dinámico, los enfoques basados datos para encontrar patrones altamente complejos y no lineales en los datos son cada vez más críticos. Los dispositivos y sistemas conectados están modificando radicalmente la naturaleza de la fabricación, ofreciendo nuevas oportunidades para un control y monitorización extremadamente enfocados, con automatizaciones de autoconfiguración que anuncian un cambio radical en la productividad. Cada vez es más esencial que las organizaciones encuentren nuevas herramientas para transformar los datos sin procesar en modelos que puedan aplicarse en la predicción, detección, clasificación, regresión y pronóstico, de modo que las operaciones se vuelvan más eficientes y las organizaciones puedan encontrar una ventaja competitiva real.