- Detalles

- Categoría: Comsol

- Visto: 5503

En la noticia anterior, introdujimos la corrosión de materiales y mencionamos que esta área se puede estudiar en COMSOL Multiphysics. En esta ocasión ahondaremos un poco más en el módulo de corrosión [1] y daremos a conocer algunos ejemplos. Corrosion Module es una extensión especializada de COMSOL Multiphysics. Este módulo se centra en la simulación y el análisis de la corrosión, como un proceso químico-electroquímico que resulta en la degradación de materiales metálicos debido a la interacción con su entorno.

Las principales características y capacidades clave de Corrosion Module de COMSOL Multiphysics se muestran a continuación:

- Modelado de corrosión: Permite a los ingenieros y científicos modelar una variedad de procesos de corrosión, incluida la corrosión galvánica, la corrosión por picadura, la corrosión por tensión, la corrosión bajo tensión y otros fenómenos relacionados.

- Interfaz de usuario intuitiva: El módulo proporciona una interfaz de usuario amigable que facilita la configuración de modelos de corrosión, la definición de geometría, condiciones de contorno, propiedades del material y parámetros de simulación.

- Acoplamiento multifísico: Se puede acoplar el modelado de corrosión con otras físicas, como la transferencia de calor, la mecánica de sólidos, la transferencia de masa y la electroquímica, lo que permite la simulación de problemas multidisciplinarios que involucran corrosión.

- Evaluación de propiedades de materiales: Corrosion Module incluye herramientas para la evaluación de propiedades de materiales específicas de corrosión, como las tasas de corrosión, la resistividad del electrolito, la densidad de corriente y otros parámetros que son cruciales para el modelado preciso de la corrosión.

- Visualización y análisis de resultados: COMSOL Multiphysics proporciona potentes herramientas de visualización y análisis de resultados que permiten a los usuarios comprender el comportamiento de la corrosión en sus diseños, identificar áreas críticas y tomar decisiones informadas para la mitigación de la corrosión.

- Aplicaciones diversas: Corrosion Module se utiliza en una variedad de industrias, incluyendo la aeroespacial, la industria petroquímica, la ingeniería naval, la construcción de infraestructuras, la electrónica y más, donde la corrosión puede ser un problema importante.

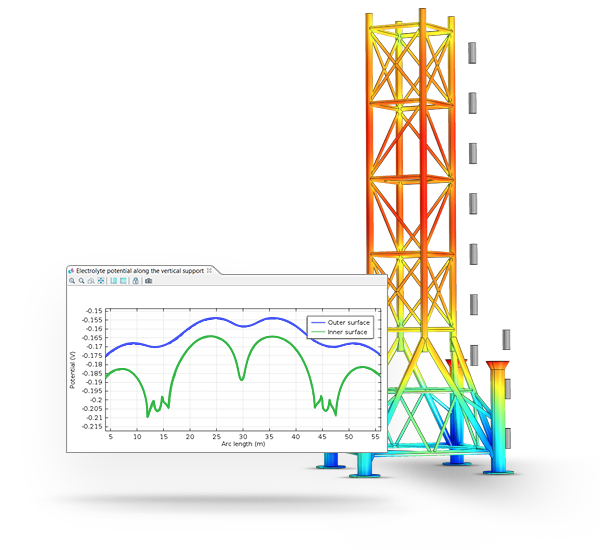

Seguidamente se muestran algunos ejemplos en donde se utiliza Corrosion Module como módulo de COMSOL:

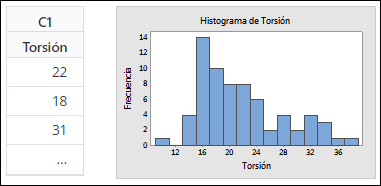

Localized Corrosion Using the Level Set Method

Este ejemplo modela la corrosión galvánica entre las dos fases constituyentes de una aleación metálica [2]. Dado que las dos fases tienen diferentes potenciales de equilibrio, la corrosión ocurre cuando la aleación se expone a una solución electrolítica. Aunque es similar a un ejemplo de Corrosión Localizada, el modelo actual considera una microestructura transversal diferente que podría llevar a cambios topológicos. Dado que la formulación de geometría deformada utilizada en el ejemplo de Corrosión Localizada no puede manejar cambios topológicos, el método de Level Set se utiliza en el modelo actual para capturar la disolución de una fase constituyente. Los detalles geométricos del modelo considerado en este ejemplo se muestran en la Figura 1, junto con una microestructura representativa de la sección transversal, que consta de las fases alfa y beta. microestructura representativa de la sección transversal, que consiste en las fases alpha y beta expuestas a la solución electrolítica.

Figura 1: Gráfico de superficie de la fracción volumétrica del fluido 1 en el tiempo t = 300 h donde el valor de 1 es el dominio del electrolito y 0 es la fase beta intacta y la fase alfa no disuelta en el dominio del electrodo.

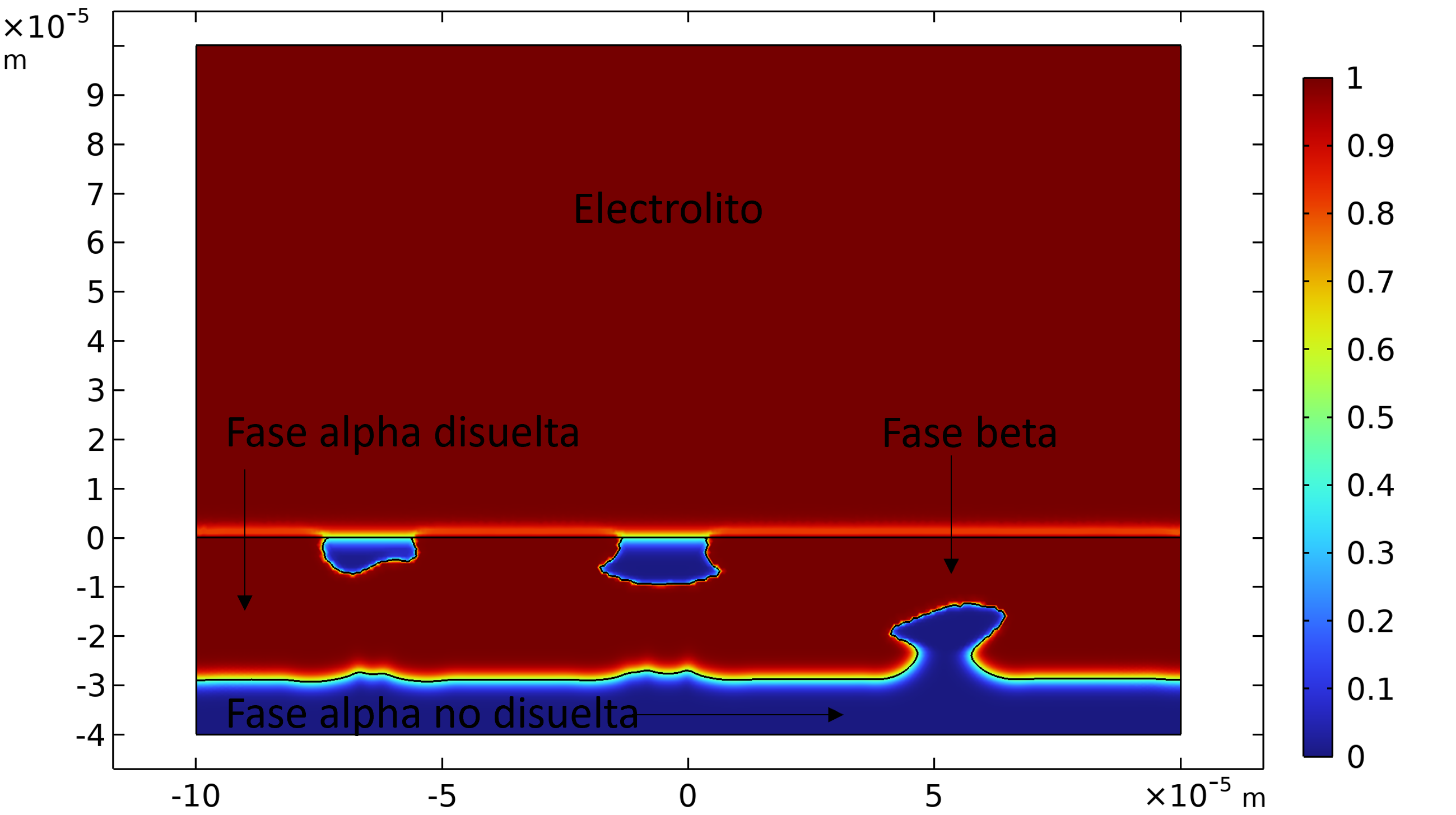

Stress Corrosion

En la industria del petróleo y el gas, los oleoductos de acero a menudo están expuestos a condiciones de esfuerzo y deformación complejas. Además del esfuerzo causado por la presión interna, los oleoductos están sometidos a una deformación longitudinal significativa debido al movimiento del suelo circundante. Como resultado de los cambios en las energías superficiales en la superficie del tubo, los esfuerzos resultantes pueden tener un efecto en la tasa de corrosión del tubo. Este ejemplo de modelo demuestra los efectos interconectados de la deformación elástica y plástica en la corrosión de los oleoductos. Las simulaciones de esfuerzos elastoplásticos se realizan aquí utilizando un modelo de plasticidad de pequeñas deformaciones y el criterio de von Mises. Se considera la disolución del hierro (ánodo) y la evolución del hidrógeno (cátodo) como reacciones electroquímicas, utilizando expresiones cinéticas que tienen en cuenta el efecto de las deformaciones elastoplásticas.

La geometría del modelo consiste en una tubería de acero de aleación de alta resistencia y el dominio del suelo circundante. La longitud de la tubería es de 2 m y el grosor de la pared es de 19,1 mm. El defecto de corrosión en el lado exterior de la tubería tiene forma elíptica con una longitud de 200 mm y una profundidad de 11,46 mm. Ver Figura 2.

Figura 2: Distribución del potencial electrolítico y distribución de la tensión de von Mises en el dominio de la tubería para un desplazamiento prescrito de 4 mm.

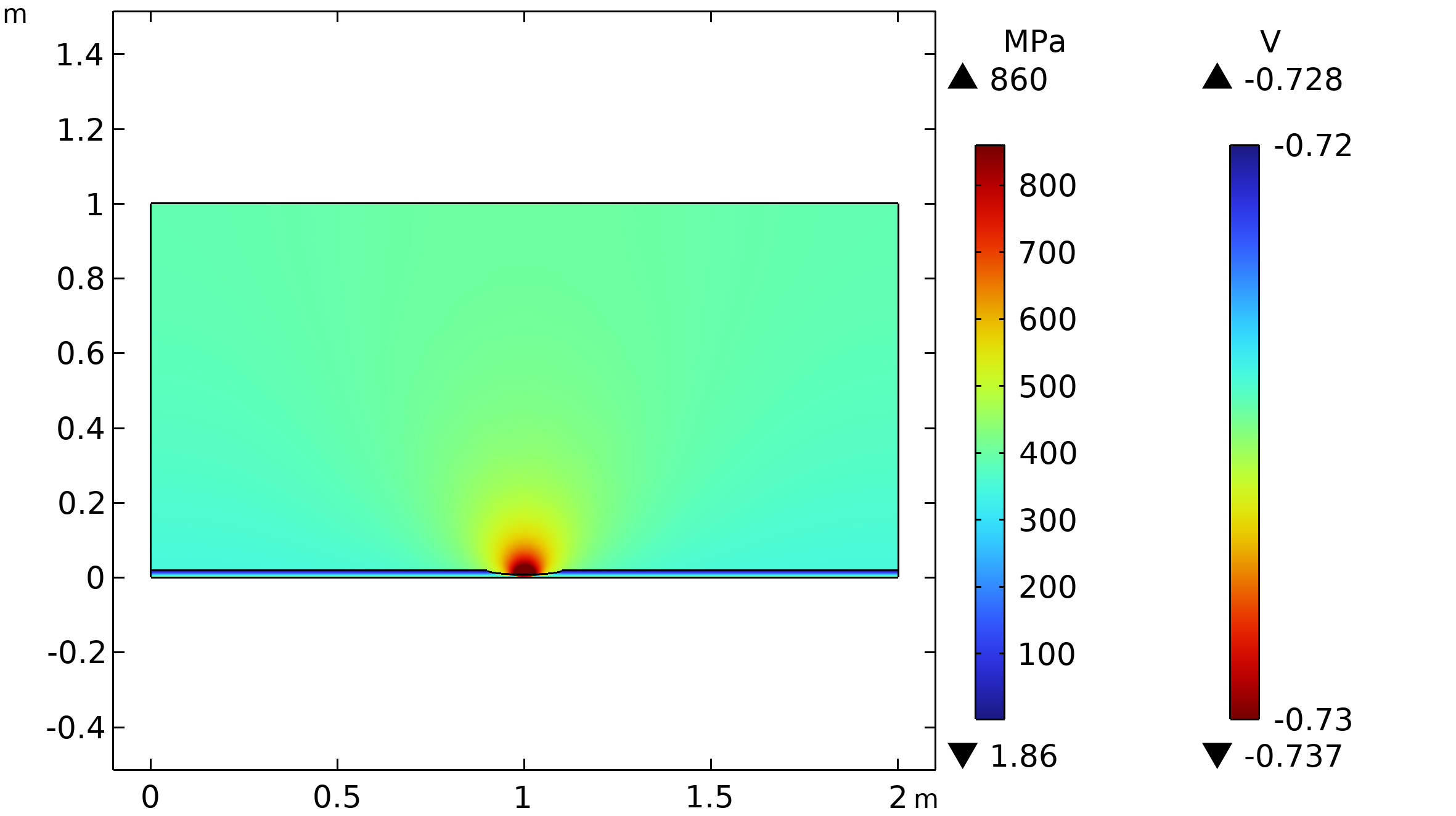

Pitting Corrosion

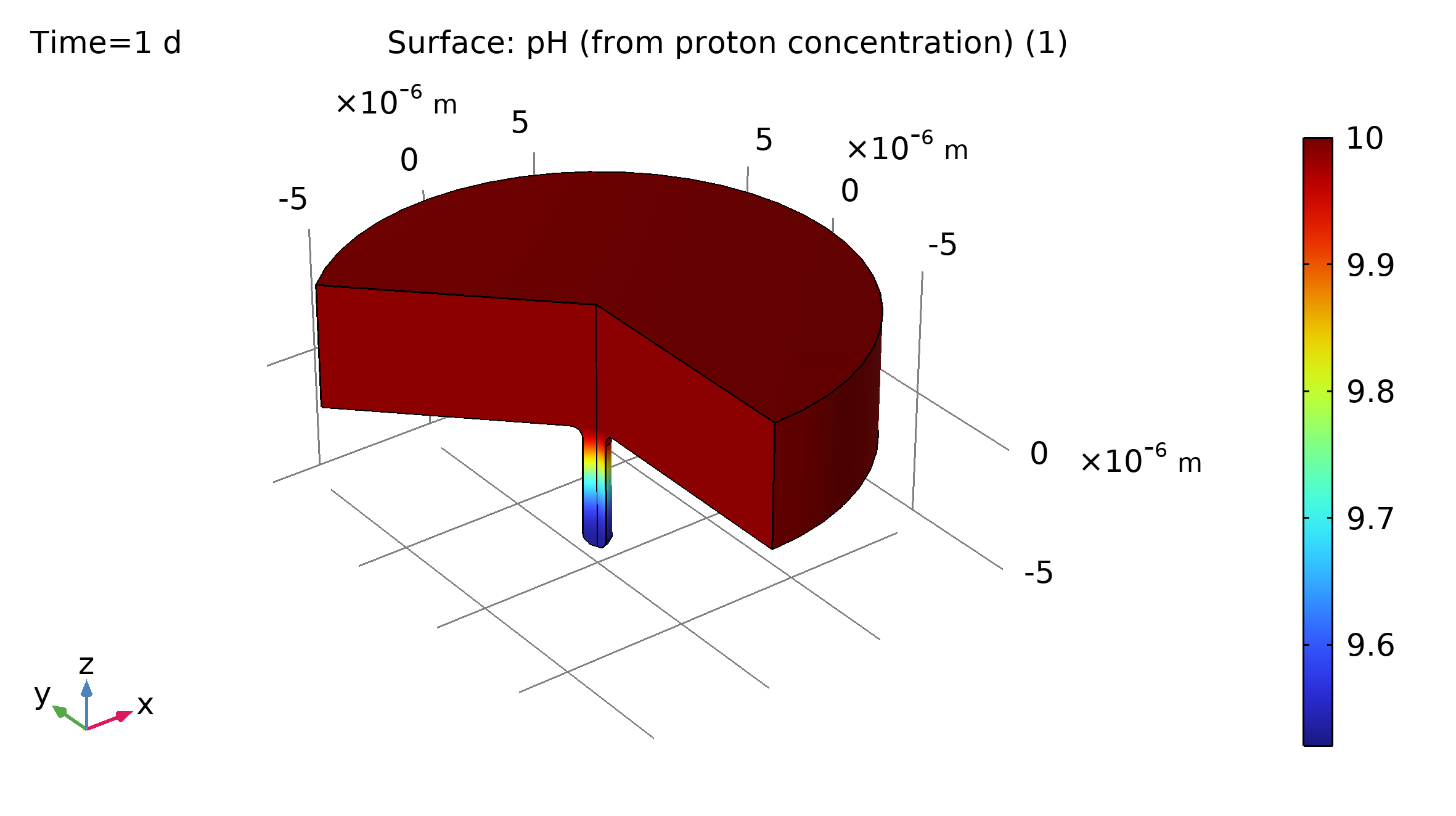

Este ejemplo permite ilustrar la corrosión por picadura. Este proceso es un tipo de corrosión localizada mediante la cual se forman cavidades locales, o picaduras, en una superficie metálica inicialmente lisa. Una picadura puede originarse debido a defectos en la superficie, como inhomogeneidades en la composición o forma, o debido a daños mecánicos que resulten en un pequeño arañazo o abolladura. Cómo crece la picadura depende de varios factores como el tipo de metal, la salinidad, el pH y la temperatura. Una comprensión fundamental del proceso de picado es esencial para una selección adecuada de materiales en entornos propensos a este tipo de corrosión. Este tutorial investiga el mecanismo fundamental de la propagación de las picaduras mediante la simulación de la cinética de electrodos, el transporte de masa, el transporte de carga y la deformación resultante de la geometría. La Figura 2 izquierda muestra el resultado inicial del modelo al día 1, que define una película de electrolito que cubre una superficie de electrodo metálico de hierro. La geometría está definida en 2D con simetría axial. axial.

|

|

|

Figura 3: Estado de la corrosión al día 1 (izquierda) y al día 30 (derecha) en términos del pH. |

|

Conclusión

En resumen, Corrosion Module de COMSOL Multiphysics es una herramienta potente para simular y comprender los procesos de corrosión en una amplia gama de aplicaciones. Permite a los ingenieros y científicos modelar, analizar y mitigar eficazmente los efectos de la corrosión en sus diseños y productos, lo que es esencial para garantizar la durabilidad y la integridad de las estructuras y componentes metálicos.

Referencias

[1] Módulo de corrosión de COMSOL Multiphysics

[2] Application Gallery COMSOL: Localized Corrosion Using the Level Set Method

[3] Application Gallery COMSOL: Stress Corrosion

[4] Application Gallery COMSOL: Pitting Corrosion

- Detalles

- Categoría: Lakes

- Visto: 4806

El 23 de octubre de 2023, la Agencia de Protección Ambiental de EE. UU. publicó actualizaciones del modelo de dispersión aérea AERMOD y AERMET, su preprocesador de datos meteorológicos. Los ejecutables del modelo actualizado se han publicado en el sitio web de SCRAM. Consulte las listas al final de esta noticia para obtener detalles sobre los cambios en AERMOD y AERMET.

Las actualizaciones del modelo se publicaron al mismo tiempo que la norma propuesta que notifica al público sobre la intención de la EPA de actualizar la Guía sobre modelos de calidad del aire (Apéndice W de 40 CFR Parte 51). La EPA utilizará la 13ª Conferencia sobre Modelación de la Calidad del Aire como audiencia pública para estas revisiones propuestas. La Conferencia se llevará a cabo los días 14 y 15 de noviembre de 2023 en el campus de la EPA en Research Triangle Park, Carolina del Norte.

Actualizaciones de AERMOD View

El equipo de Lakes Environmental está trabajando arduamente en la implementación de actualizaciones de AERMOD View, AERMET View y la versión paralela de AERMOD (AERMOD MPI) para abordar los cambios incorporados en las versiones del modelo 23132.

Planean lanzar una nueva versión de AERMOD View en las próximas semanas. Permanezca atento a las comunicaciones de Lakes Environmental que anunciarán el nuevo lanzamiento.

Lista de cambios para la versión 23132 del modelo AERMOD:

- Reformulación del tipo de fuente móvil RLINE para que concuerde mejor con los tipos de fuente existentes.

- Esta opción se propone para la reglamentación en la Directriz actualizada.

- Capacidad para tener en cuenta el terreno elevado con los tipos de fuente RLINE y RLINEXT también agregados al modelo.

- Actualizaciones de la formulación de la opción de cribado Tier 3 del Método de Conjunto de Reacciones Genéricas (GRSM) para la conversión de NO2.

- Esta opción se propone para la reglamentación en la Directriz actualizada.

- Adición de varias opciones de modelo experimental/de investigación no predeterminadas (ALPHA):

- Tratamiento para plumas de alta flotabilidad (HBP) que penetran en la parte superior de la capa mixta.

- Meandro de pluma incorporado para los tipos de fuente de área .

- Caracterización de las fuentes de aeronaves como áreas y/o volúmenes que explican la elevación adicional de la pluma.

- Se amplió el archivo de depuración urbana existente para generar perfiles de temperatura y temperatura potencial vertical.

- Corrección de errores y actualizaciones de documentación.

Lista de cambios para la versión 23132 del modelo AERMET:

- Adición del procedimiento de flujo aire-mar del Experimento de Respuesta Acoplada Océano-Atmósfera (COARE) para el procesamiento de la meteorología sobre el agua.

- Se trata de una nueva opción BETA que se propone para su reglamentación en la Directriz actualizada.

- Se agregaron comprobaciones de control de calidad para varias variables de ruta de superficie y en sitio.

- Adición de varios mensajes nuevos de error, advertencia e información.

- Correcciones de errores varias de versiones anteriores

- Detalles

- Categoría: Maple

- Visto: 4759

Tomás Recio, Profesor Magistral de la Universidad Antonio de Nebrija (Madrid) y miembro del grupo de Embajadores de Maple en España, presenta el jueves 26 de octubre, a las 18:30 (horario de España), su ponencia "Measuring with GeoGebra Discovery and Maple the Difficulty of Geometric Theorems" en la Conferencia de Usuarios de Maple 2023 (sección Algorithms and Software):

GeoGebra Discovery es una versión experimental de GeoGebra centrada en el desarrollo de demostraciones y descubrimientos automáticos de enunciados geométricos elementales. Por ejemplo, tiene un comando "Discover" que encuentra automáticamente todas las propiedades de un cierto tipo que se mantienen sobre algún elemento de una construcción. O el reciente comando "StepwiseDiscovery", que descubre automáticamente todos los enunciados que implican a cada uno de los nuevos elementos que el usuario va añadiendo en cada paso de la construcción. O el comando más general de la versión web llamado "Automated Geometer" que encuentra todas las expresiones (a menudo, cientos de ellas) que implican a los diferentes elementos de una figura. Ahora bien, sucede que un gran número de tales enunciados descubiertos son simplemente obvios, ¡como encontrar que el punto medio de un segmento (definido como un punto con coordenadas la mitad de la suma de las coordenadas de los puntos extremos del segmento) es equidistante a ambos extremos del segmento!

En este entorno, muy propenso a producir mecánicamente grandes cantidades de información geométrica, es muy relevante desarrollar instrumentos que permitan a los humanos evaluar la relevancia de los resultados obtenidos y, eventualmente, filtrarlos. En nuestra presentación introduciremos y discutiremos la propuesta de una medida específica de la complejidad (¿o interés?) de un enunciado geométrico, apoyada en la noción de "syzygy" del álgebra conmutativa, y ejemplificaremos su comportamiento, utilizando Maple para realizar los cálculos implicados, a través de una variedad de ejemplos: desde teoremas bien conocidos de los currículos escolares tradicionales, como los teoremas de Pitágoras, o el enunciado que determina la intersección común de las medianas de un triángulo, etc. hasta problemas aparecidos en las Olimpiadas Matemáticas.

Se trata de un trabajo conjunto de Zoltán Kovács (The Private University College of Education of the Diocese of Linz, Linz, Austria), Tomás Recio y M. Pilar Vélez (Universidad Antonio de Nebrija, Madrid, España). Cabe destacar que María Pilar Vélez también pertenece al grupo de Embajadores de Maple en España.

- Detalles

- Categoría: Comsol

- Visto: 5519

La corrosión es un proceso natural que afecta principalmente a los metales debido a reacciones químicas con agentes como el oxígeno, la humedad y sustancias químicas. Estos cambios debilitan los materiales metálicos con el tiempo, lo que subraya la importancia de comprender y prevenir este fenómeno. Herramientas como COMSOL Multiphysics permiten realizar simulaciones avanzadas para predecir y mitigar la corrosión, mejorando la durabilidad y eficiencia en el diseño de componentes y estructuras metálicas.

¿Por qué importa estudiar la corrosión y cómo se previene?

La corrosión se manifiesta de varias maneras, como la formación de óxido en metales ferrosos, la aparición de pátina en metales como cobre y bronce, o la disolución gradual de materiales como aluminio en ambientes ácidos. Esta problemática afecta a la industria, la construcción y muchas otras aplicaciones que involucran metales.

Para prevenir o controlar la corrosión, se emplean diversas estrategias, como aplicar recubrimientos protectores, utilizar aleaciones resistentes a la corrosión, mantener adecuadamente los materiales y gestionar las condiciones ambientales. La comprensión de los factores que contribuyen a la corrosión y la aplicación de técnicas adecuadas son cruciales para preservar la integridad de los materiales metálicos a lo largo del tiempo.

Corrosión y COMSOL Multiphysics

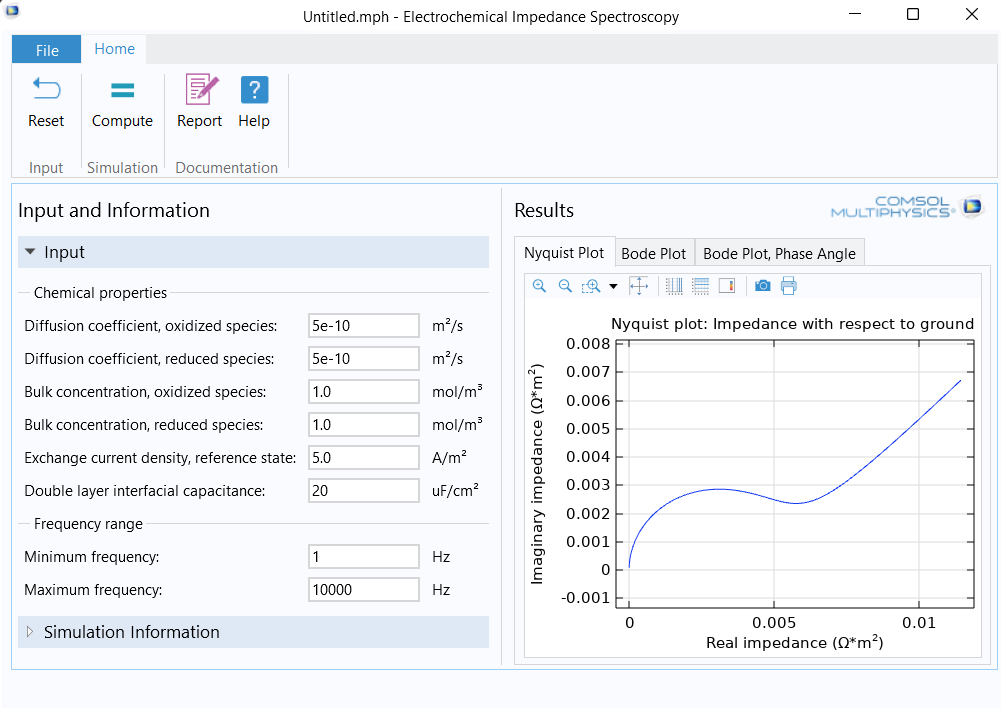

COMSOL Multiphysics es una herramienta esencial para comprender la corrosión y realizar estudios relacionados con la protección contra la corrosión y la electrodeposición. A través de esta plataforma, es posible crear modelos de alta fidelidad que incorporan detalles clave, como la cinética del electrodo para múltiples reacciones competidoras, potenciales mixtos, equilibrio de corriente, carga en el electrolito y las estructuras metálicas, así como el transporte de especies químicas. Dos módulos fundamentales para realizar estos estudios son el "Corrosion Module" [1] y el "Electrodeposition Module" [2].

Además, se pueden abordar estos temas combinando COMSOL Multiphysics con módulos adicionales como el "Battery Design Module" [3], el "Electrochemistry Module" [4] o el "Fuel Cell & Electrolyzer Module" [5]. Esto amplía aún más las capacidades de modelado en el ámbito de la corrosión y la electroquímica.

Un ejemplo destacado de aplicación es la técnica de caracterización conocida como "Electrochemical Impedance Spectroscopy (EIS)". Esta técnica se utiliza comúnmente en el electroanálisis para analizar la respuesta armónica de sistemas electroquímicos. Implica la aplicación de una pequeña variación sinusoidal al potencial en el electrodo de trabajo, y la corriente resultante se analiza en el dominio de la frecuencia. Las componentes real e imaginaria de la impedancia proporcionan información valiosa sobre las propiedades cinéticas, de transporte de masa y superficiales de la celda, a través de la capacitancia de doble capa.

Para obtener más detalles sobre el modelado de esta técnica, se puede consultar la referencia [6], que proporciona una aplicación específica para comprender gráficos como EIS, Nyquist y Bode. Esta aplicación permite ajustar parámetros como la concentración aparente, el coeficiente de difusión, la densidad de corriente de intercambio, la capacitancia de doble capa y la frecuencia máxima y mínima, lo que resulta en un enfoque integral para el estudio y comprensión de la corrosión y procesos relacionados en COMSOL Multiphysics. Ver la figura de la cabecera que muestra la app creada por COMSOL App para realizar un estudio de EIS.

Referencias

[1] Corrosion Module

[2] Electrodeposition Module

[3] Battery Design Module

[4] Electrochemistry Module

[6] Application Gallery: Electrochemical Impedance Spectroscopy

- Detalles

- Categoría: Minitab

- Visto: 4531

Óliver Franz.

En la rápida industria de fabricación de vehículos eléctricos (EV), cada decisión tiene su peso. Uno de los elementos más cruciales en la producción de vehículos eléctricos de alta calidad es garantizar la durabilidad y fiabilidad de las baterías de los vehículos.

Aquí es donde el análisis de Weibull interviene como una herramienta potente. Demostraremos cuatro usos clave del análisis de Weibull en la fabricación de baterías para vehículos eléctricos y cómo esta herramienta puede generar dividendos en términos de ahorro de tiempo y costes.

#1: OPTIMIZAR LAS GARANTÍAS

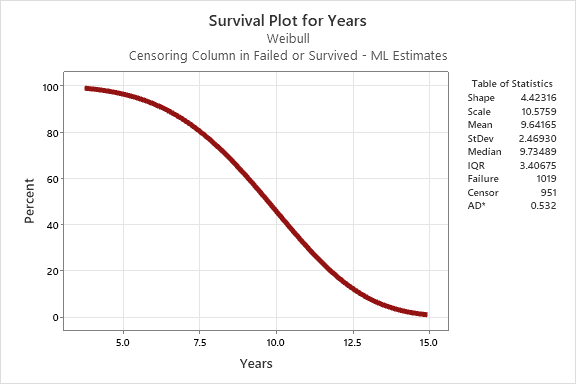

Es importante establecer políticas de garantía adecuadas y realistas para equilibrar las expectativas del cliente y la sostenibilidad financiera. El análisis de Weibull puede ayudar a los fabricantes a estimar la distribución de la duración de la vida útil de las baterías, lo que les permite crear garantías generosas y fiscalmente responsables.

La muestra aquí contiene datos de más de 10.000 baterías. Como se puede ver, más del 95% de las baterías duran al menos 5 años, con una vida media de poco menos de diez años. Esta información puede ayudar a las empresas de vehículos eléctricos a tomar decisiones más inteligentes y mejor informadas.

#2: MEJORAR LA CALIDAD DEL PRODUCTO

Los fabricantes de baterías deben esforzarse continuamente por mejorar la calidad y fiabilidad de sus productos para cumplir con los exigentes requisitos del mercado de vehículos eléctricos. Esto incluye identificar y abordar posibles fallas de diseño, debilidades de materiales o problemas en el proceso de fabricación que podrían provocar un deterioro o falla prematura de la batería.

Por ejemplo, tal vez esté analizando datos de campo e identifique que un modelo particular de batería tiene una tasa de falla más alta de lo esperado debido al sobrecalentamiento durante la carga rápida. El análisis de Weibull se puede utilizar para identificar el modo de falla y trabajar para mejorar el sistema de gestión térmica de la batería, mejorando la calidad y fiabilidad del producto.

#3: REDUCIR EL COSTE DE FABRICACIÓN

Weibull ayuda a reducir los residuos y guiar los procesos de producción que pueden reducir los costes. También puede ayudar a identificar dónde se pueden utilizar sus recursos de manera más eficiente.

El análisis de Weibull puede revelar que un paso de producción específico, como el proceso de llenado de electrolitos, contribuye a las variaciones en la vida útil de la batería. El análisis proporciona información sobre la distribución de la vida útil de las baterías y revela que las inconsistencias en el proceso de llenado de electrolitos pueden generar una mayor probabilidad de fallas tempranas.

#4: ASIGNAR RECURSOS

Weibull puede ayudar a priorizar qué baterías o lotes de productos requieren un seguimiento más estrecho o una mayor investigación, lo que permite una mayor asignación de recursos.

Por ejemplo, en una planta de fabricación, el análisis de Weibull podría ayudar a identificar que una línea de producción particular produce constantemente baterías con una vida útil más corta. El fabricante puede asignar más personal y recursos de control de calidad a esta línea para abordar los problemas lo antes posible y reducir posibles defectos.

- Detalles

- Categoría: Comsol

- Visto: 5303

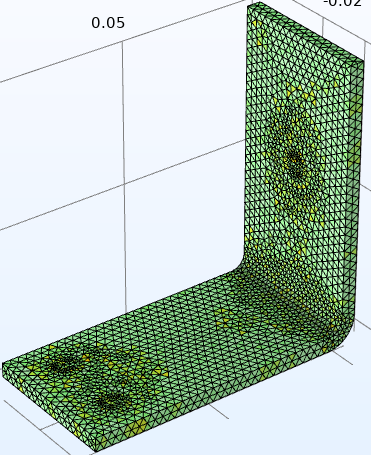

El número de grados de libertad (DoF, degrees of freedom, en inglés) en un modelo de COMSOL Multiphysics tiene una incidencia significativa y un efecto en el cálculo de un modelo. En esta ocasión, explicamos la importancia de los grados de libertad para un modelo.

¿Qué son los grados de libertad?

En la mayoría de las interfaces físicas, cada variable dependiente está presente en todos los nodos de la malla. Esto significa que el número de grados de libertad corresponde al número de nodos multiplicado por el número de variables dependientes [1].

>#DoF = (# nodos) * (# Variables Dependientes)

¿Por qué importan los grados de libertad?

El tiempo de solución y los requisitos de memoria para calcular un modelo están estrechamente relacionados con el número de grados de libertad del modelo. A menudo es deseable poder estimar el número de grados de libertad basándose en el número de elementos del modelo. La relación entre el número de nodos y el número de elementos depende del orden de los elementos y difiere entre 2D y 3D. La relación es sólo aproximada, ya que depende de la proporción de elementos que se encuentran en el límite de la geometría. Si se desea obtener más información acerca de qué tamaño de modelo se puede resolver con COMSOL, se puede visitar el sitio [2].

Nodos y elementos

Existen relaciones aproximadas entre el número de nodos y el número de elementos en 2D y 3D para elementos de Lagrange de distinto orden. Las mallas cuadriláteras (quad) tienen aproximadamente el doble de nodos que las mallas triangulares, y las mallas hexaédricas (brick) tienen aproximadamente seis veces más nodos que las mallas tetraédricas. Una vez calculado el número total de nodos, se puede calcular el número total de grados de libertad.

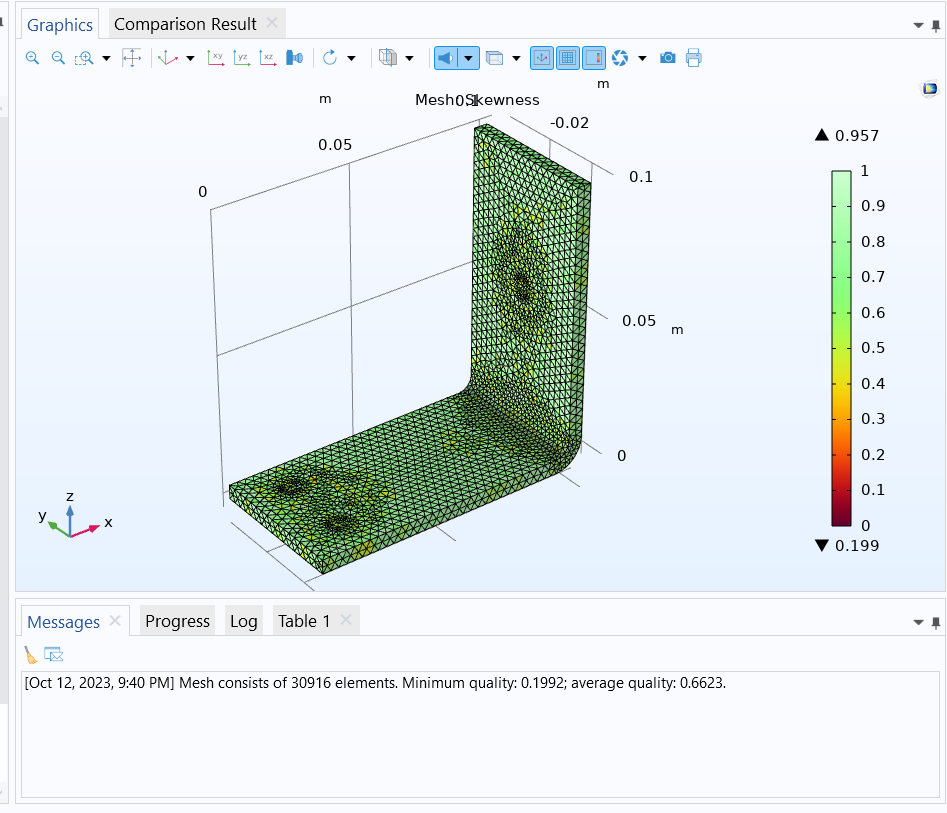

El número de elementos de malla del modelo se presenta en la ventana Log cada vez que crea una nueva malla o modifica una existente haciendo clic en el botón Build All. También está disponible a través de la pestaña de la cinta Mesh, en el grupo de la cinta Evaluate, a través del botón Estadísticas. El botón Estadísticas de la pestaña de la cinta Mesh sirve para evaluar rápidamente el número de elementos de malla, entre otras estadísticas de malla, del modelo. Las cantidades respectivas se muestran en la ventana Log. También puede encontrar el número de elementos de malla en el modelo haciendo clic con el botón derecho del ratón en el nodo Mesh y seleccionando Estadísticas.

Figura 1: Calidad de los elementos de malla e información desplegada en la pestaña de mensajes: 30916 elementos con una calidad mínima de 0.1922 y calidad promedio de 0.6623.

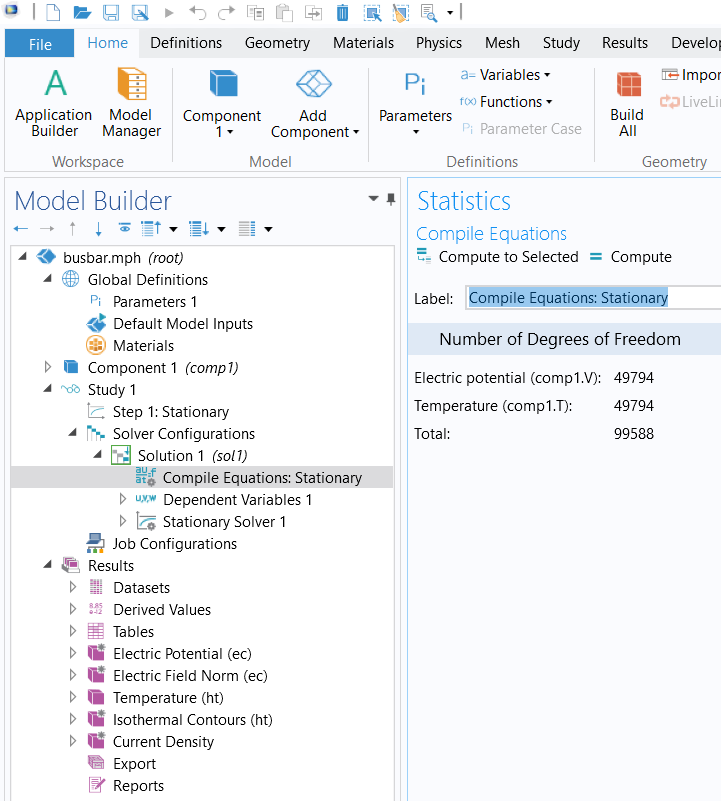

¿Dónde ver el número de grados de libertad?

Para ver el #DoF de un modelo, primero se deben crear las configuraciones del resolvedor calculando el modelo o haciendo clic con el botón derecho del ratón en Estudio y seleccionando Mostrar solucionador predeterminado. Su estudio contendrá entonces un nodo Compilar ecuaciones para cada paso del estudio. Tras hacer clic con el botón derecho en cualquiera de estos nodos y seleccionando Estadísticas para ver el número de grados de libertad resueltos por el paso de estudio correspondiente. Esto proporcionará una visión general de las variables dependientes y su número de grados de libertad, así como el número total de grados de libertad.

Figura 2: Número de grados de libertad para el modelo busbar con la malla resuelta por defecto del ejemplo creado por COMSOL.

Referencias

[1] Learning Center COMSOL: How to Estimate the Number of Degrees of Freedom in a Model

[2] COMSOL Blog: How Large of a Model Can You Solve with COMSOL®?

- Detalles

- Categoría: Minitab

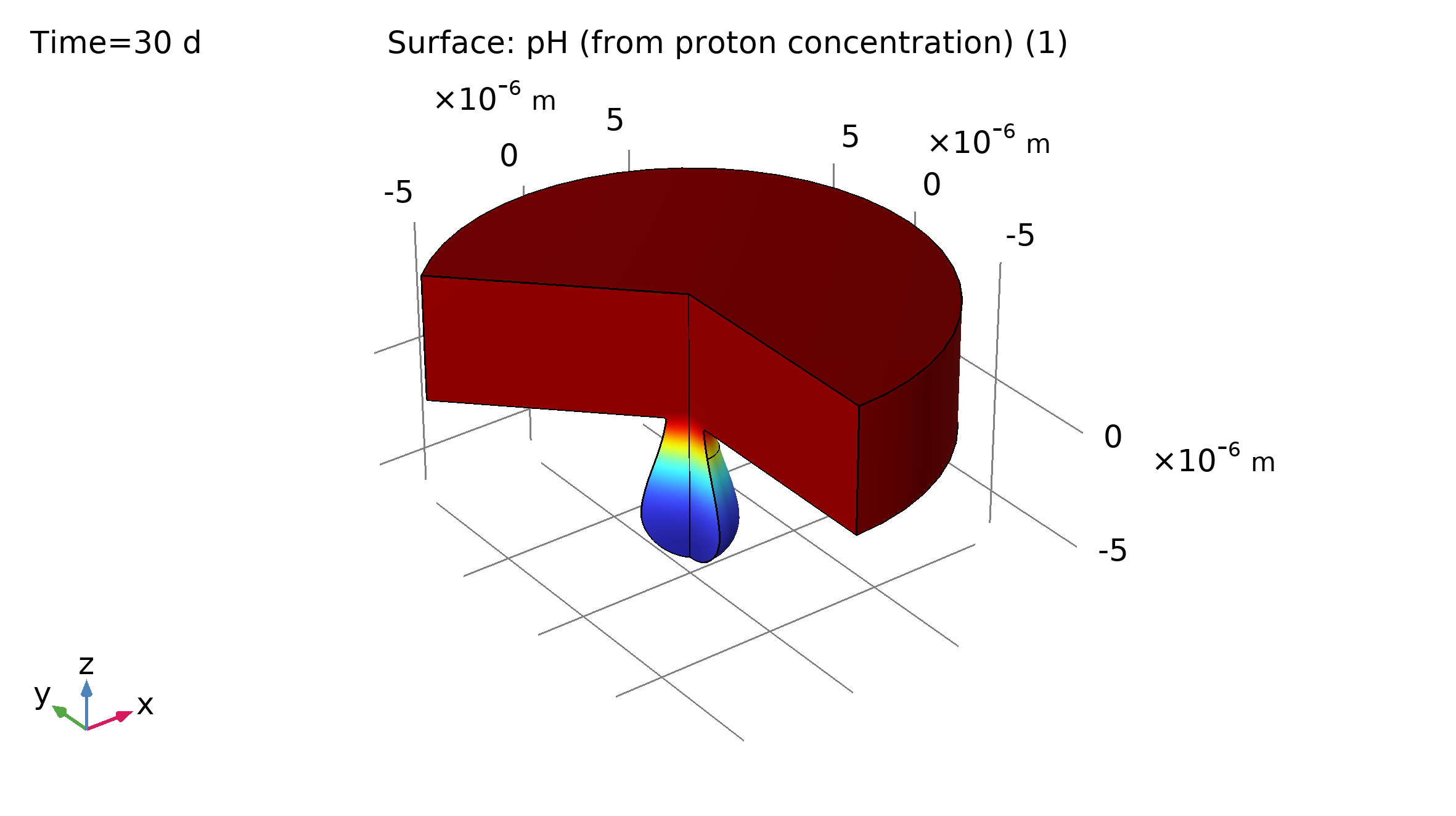

- Visto: 16047

El histograma es una de las herramientas descriptivas básicas para la visualización de variables numéricas, como por ejemplo la longitud de una pieza, el tiempo que transcurre entre la recepción de un pedido y la entrega del mismo, la viscosidad de un producto, o los decibelios de un motor. Un histograma representa la distribución de los datos y se construye representando la escala de la variable numérica en el eje horizontal (eje x) y cortándola en intervalos iguales. Luego se cuentan cuantos valores de nuestros datos hay en cada intervalo y se representa su frecuencia en el eje vertical (eje y) en forma de barra; cuanto más alta es la barra, más frecuentes son los valores del intervalo entre nuestros datos.

¿Es lo mismo un histograma que un diagrama de barras?

Es una confusión habitual, puesto que en ambos gráficos visualizamos barras, pero no son lo mismo. En el histograma, el eje horizontal representa una variable numérica y las barras están pegadas una a la otra, es decir, al terminar una barra, que es un intervalo numérico, enseguida empieza la otra barra, que es otro intervalo numérico a continuación del anterior.

En un diagrama de barras, el eje horizontal representa generalmente categorías que, a pesar de que se puedan ordenar, no tienen una escala o métrica y por eso las barras están siempre separadas las unas de las otras.

A nivel práctico, los dos gráficos se utilizan para conocer cómo se distribuyen los datos de un conjunto de individuos; si a los individuos se les mide una característica como la altura, se utiliza un histograma, y si se les clasifica según la región de nacimiento, se utiliza un diagrama de barras. Con el histograma obtenemos una idea general de cómo se concentran las alturas de los individuos y, con el diagrama de barras, de cómo son las regiones de origen de estos individuos.

En lo que sí se parecen un histograma y un diagrama de barras es en el eje vertical, que en ambos casos representa la frecuencia (cantidad de veces que ese intervalo o categoría se observa entre los datos). La frecuencia se puede expresar en valor absoluto, es decir, mostrando el contaje o número total de valores observados, o en valor relativo, que puede ser el porcentaje o tanto por uno sobre el total.

¿Cómo se usa un histograma?

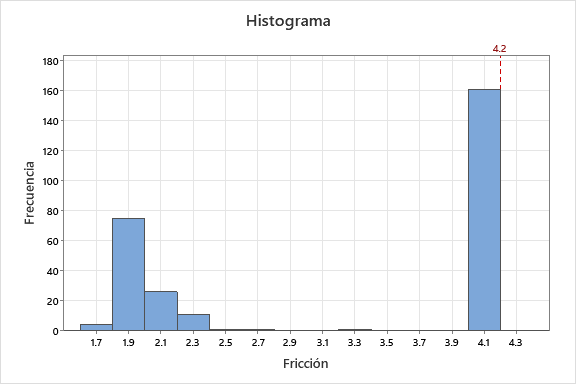

Mostramos a continuación un ejemplo real de interpretación de un histograma. El departamento de calidad quiere analizar los registros históricos de los datos de fricción de una pieza que tiene un límite de tolerancias de 4.2.  Al realizar el histograma se obtiene el gráfico de la siguiente figura.

Al realizar el histograma se obtiene el gráfico de la siguiente figura.

Se puede apreciar que hay dos bloques de valores. El bloque de la izquierda que tiene forma aproximada de campana y con valores que oscilan entre 1.9 y 2.1. Y el bloque de la derecha con casi todos los valores en 4.1 y con muy poca dispersión. Por el hecho de tener dos bloques de datos tan separados, debemos cuestionar si hay alguna variable, que de momento no consideramos, que separa en grupos la variable fricción.

Además, nos tendría que llamar la atención que el grupo de 4.1 está muy cerca del valor de tolerancias sin superarlo nunca, ya que en realidad se esperaría ver la misma forma de campana de la izquierda replicada en el grupo de 4.1 y, sin embargo, surge una única barra. Esto nos hace sospechar que los datos originales han sido modificados para “hacerlos entrar en tolerancias”.

¿QUIERE MÁS INFORMACIÓN?

Si le apetece indagar más sobre esta herramienta u otras que pueda utilizar para entender e interpretar mejor sus datos, consulte nuestro curso de Diagnóstico con visualización de datos con Minitab.

Si desea recibir una propuesta formal del coste del curso en su caso particular, póngase en contacto con nuestro departamento comercial por teléfono (934154904 o 915158276) o a través de este FORMULARIO