- Detalles

- Categoría: Minitab

- Visto: 633

Por Conor McGregor

¿Sabía que el 70% de las iniciativas de transformación no logran los resultados previstos? (McKinsey & Company)

Si ha participado en proyectos de mejora, esta estadística probablemente no le sorprenda. Los equipos pasan días, a veces semanas, reunidos en talleres, creando mapas de procesos detallados, diagramas de flujo de valor y diagramas de flujo. Las partes interesadas se alinean, se identifican ineficiencias y el optimismo es alto. Sin embargo, a la hora de implementar, las cosas no siempre salen según lo previsto. Los resultados no son los esperados, el impulso se estanca y la frustración se instala.

Entonces, ¿por qué ocurre esto con tanta frecuencia? Porque los mapas de procesos por sí solos no son suficientes.

Los mapas le muestran el ideal, no la realidad

Los mapas de procesos y los diagramas de flujo son excelentes herramientas para visualizar cómo debería funcionar un proceso idealmente. Ayudan a los equipos a consensuar cómo deberían fluir las cosas, identifican obstáculos teóricos y ofrecen un lenguaje común para las discusiones de mejora. Sin embargo, falta un componente fundamental: no tienen en cuenta lo que realmente sucede cuando la realidad se impone:

- ¿Cómo responde su proceso bajo presión?

- ¿Qué pasa si la demanda de los clientes aumenta repentinamente y supera su capacidad planificada?

- ¿Cómo afectan los retrasos, las repeticiones de trabajos o la escasez inesperada a su operación?

Sin respuestas claras, los equipos se quedan adivinando, y adivinar es costoso.

Según Gartner, el 60 % de las iniciativas de optimización de procesos no alcanzan los resultados esperados simplemente porque los equipos no prueban ni validan adecuadamente sus mejoras antes de implementarlas. En la práctica, las mejoras no probadas suelen generar nuevos cuellos de botella, retrasos operativos e interrupciones. IDC incluso estima que los procesos ineficientes cuestan a las empresas entre el 20% y el 30% de sus ingresos anuales. Estas pérdidas suelen deberse directamente a buenas intenciones que no se probaron adecuadamente.

El verdadero coste de las conjeturas

Imagínese lo siguiente: Ha rediseñado su línea de fabricación para aumentar el rendimiento. El mapa de procesos parece perfecto. Pero entonces, las materias primas llegan tarde o un equipo crítico falla inesperadamente. Las mejoras cuidadosamente planificadas pierden sentido y su operación vuelve a tener problemas.

Esto no es hipotético, sino la realidad a la que se enfrentan innumerables equipos que dependen únicamente de diagramas estáticos. Los costes van más allá de las operaciones: el incumplimiento de plazos, el aumento de gastos y el deterioro de las relaciones con las partes interesadas pueden ser resultado de suposiciones no comprobadas.

Aquí es donde la simulación cambia las reglas del juego por completo. A diferencia de los mapas estáticos, la simulación da vida a sus procesos. Puede probar mejoras en innumerables escenarios, sin arriesgarse a sufrir interrupciones en el mundo real.

La simulación permite a su equipo:

- Predecir con precisión cómo se comportan los procesos en distintas condiciones.

- Identificar cuellos de botella y vulnerabilidades ocultas antes de la implementación.

- Proporcionar pruebas claras y basadas en datos de que los cambios producirán resultados.

Workspace + Simul8: Uniendo la planificación y la realidad

Desarrollamos específicamente la integración entre Minitab Workspace y Simul8 para abordar esta brecha crítica. Con un solo clic, sus mapas detallados de procesos de Workspace se convierten instantáneamente en simulaciones dinámicas y funcionales en Simul8, sin necesidad de desarrollo ni reelaboración adicional.

- Información instantánea: ejecute escenarios rápidamente para ver exactamente cómo funcionan las mejoras.

- Riesgo reducido: Detecte posibles obstáculos y abórdelos antes de que ocurran.

- Decisiones más rápidas y fiables: pase rápidamente de la planificación a la acción, respaldado por datos confiables.

Una mejora real significa un rendimiento comprobado

Los esfuerzos de su equipo son demasiado importantes como para dejarlos al azar. Los equipos operativos de hoy no pueden permitirse conjeturas; necesitan certeza. Certeza de que los cambios producirán resultados tangibles y medibles.

Ese es el verdadero poder de la simulación. Garantiza que sus planes de mejora no se estanquen ante la realidad. Al contrario, su equipo puede ejecutarlos con confianza, sabiendo que cada cambio ha sido validado exhaustivamente.

En pocas palabras, mapear sus procesos es un gran comienzo, pero demostrar que realmente funcionarán es lo que más importa.

- Detalles

- Categoría: Comsol

- Visto: 694

COMSOL ha puesto a disposición de sus usuarios tres nuevos cursos en el Centro de Aprendizaje de COMSOL.

En concreto son los cursos:

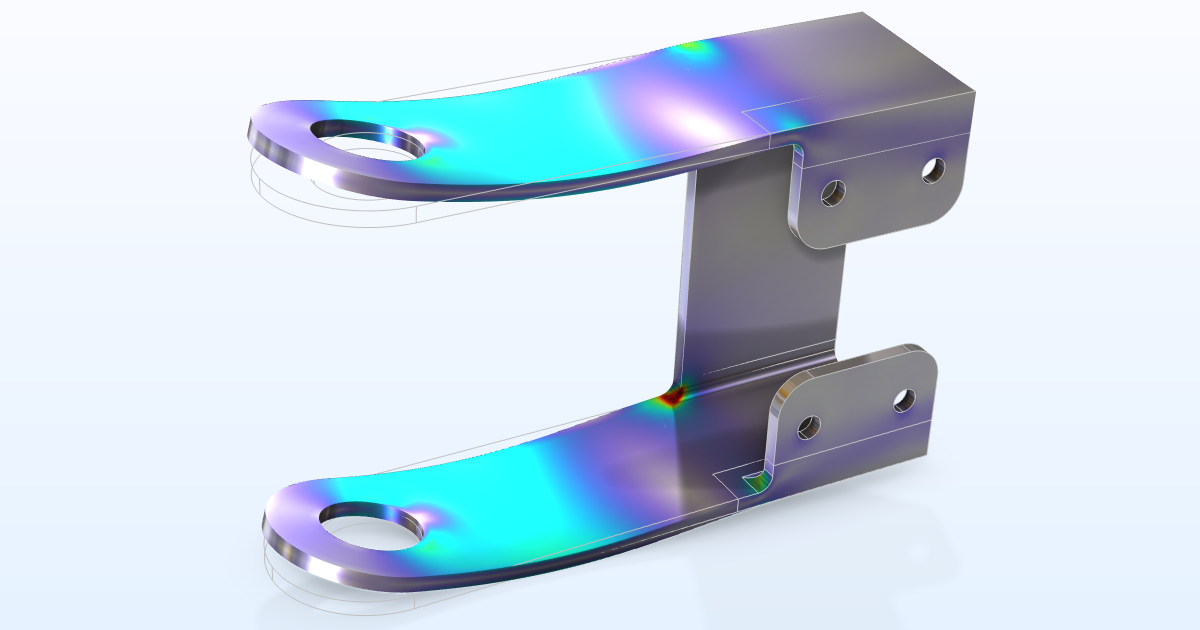

* Getting Started with Modeling Structural Mechanics

La Mecánica Estructural es un campo de la mecánica aplicada que calcula las deformaciones, tensiones y deformaciones en materiales sólidos sometidos a fuerzas y cargas. Este curso ofrece una introducción al modelado de mecánica estructural mediante el software COMSOL Multiphysics® y el módulo complementario Structural Mechanics Module. Mediante debates, acompañados de una guía detallada de modelado paso a paso, aprenderá no solo a realizar diversos tipos de análisis estructurales en el software, sino también el concepto de cada uno. Cada parte del curso comienza con un debate sobre los fundamentos y una introducción a la implementación del modelo o al tipo de análisis que se realiza. Los archivos del modelo se incluyen en cada parte del curso, para que pueda acceder al modelo completo, creado durante las demostraciones de modelado paso a paso.

El modelo de tutorial del soporte (braket) se utiliza a lo largo del curso, incluso para estudios modales y del dominio de la frecuencia, como se muestra arriba.

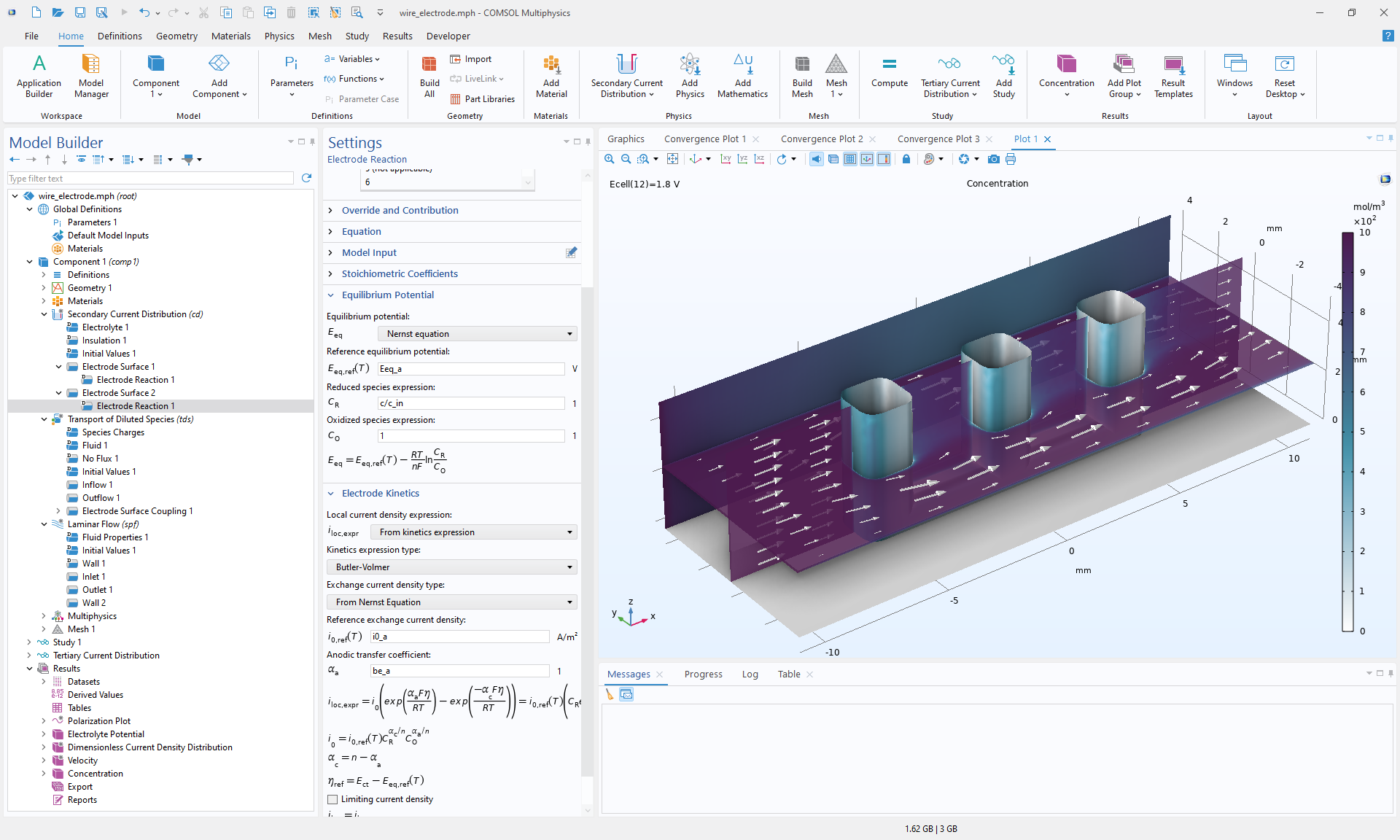

* Introduction to Modeling Corrosion

Este curso es una introducción al modelado de la corrosión con COMSOL Multiphysics® y el módulo complementario Corrosion Module. En este curso, cubriremos las dos ramas principales del modelado de la corrosión: los procesos de corrosión galvánica y los sistemas de protección catódica. Revisaremos las ecuaciones clave y la teoría de las interfaces que utilizará al comenzar a construir sus modelos. Se le guiará en la configuración y resolución de diversas aplicaciones, incluyendo cómo modelar la distribución de corriente, la geometría de deformación, electrolitos y conductores de película delgada, electrodos de borde y más, para obtener información valiosa sobre las mejores prácticas y técnicas al modelar la corrosión en COMSOL Multiphysics.

Modelado para ver el impacto de las corrientes primarias, secundarias y terciarias en un electrodo de alambre incrustado en un electrolito con flujo de fluido.

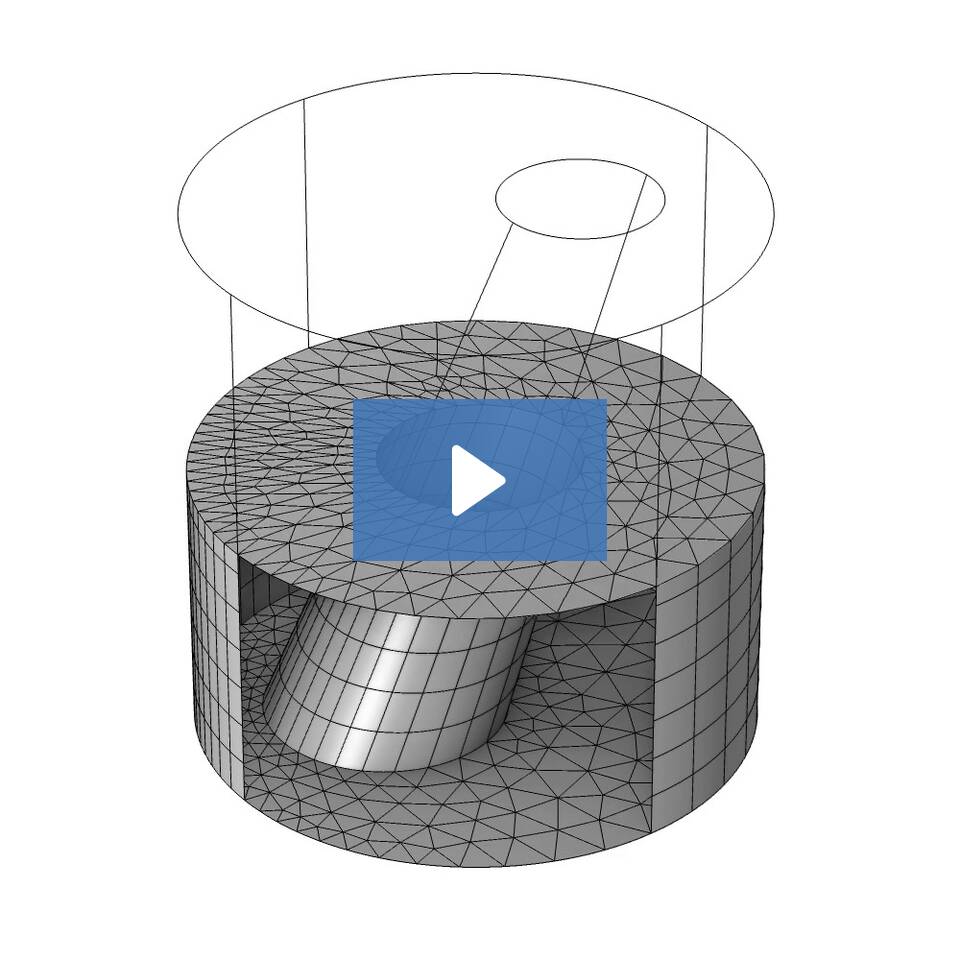

* Using Swept Meshes for Model Geometries

Un aspecto fundamental de la creación de un modelo de elementos finitos es la construcción de la malla. Dependiendo de los fenómenos físicos involucrados y la precisión requerida, la malla adecuada puede variar considerablemente, incluso si la geometría permanece constante. El software COMSOL Multiphysics® facilita la toma de decisiones para su malla al ofrecer un mallado predeterminado y controlado por la física (basado en la física resuelta y la longitud característica de la geometría) que automatiza completamente la generación de la malla. Sin embargo, en algunos casos, sería óptimo construir una malla definida por el usuario. COMSOL Multiphysics® también ofrece funcionalidad para esto. Este curso se centrará en uno de estos tipos de malla disponibles: las mallas de barrido.

Uso de mallas barridas para geometrías de modelos

Ejemplo de geometría de un cilindro con un orificio pasante con malla de barrido. Tanto el concepto como la construcción de una malla de barrido se explican en detalle en la Parte 1 de este curso. Cabe destacar que algunos elementos de la malla resultante pueden presentar una deformación inadecuada, pero esto a menudo puede mitigarse mediante el uso creativo de las funcionalidades disponibles.

- Detalles

- Categoría: Comsol

- Visto: 762

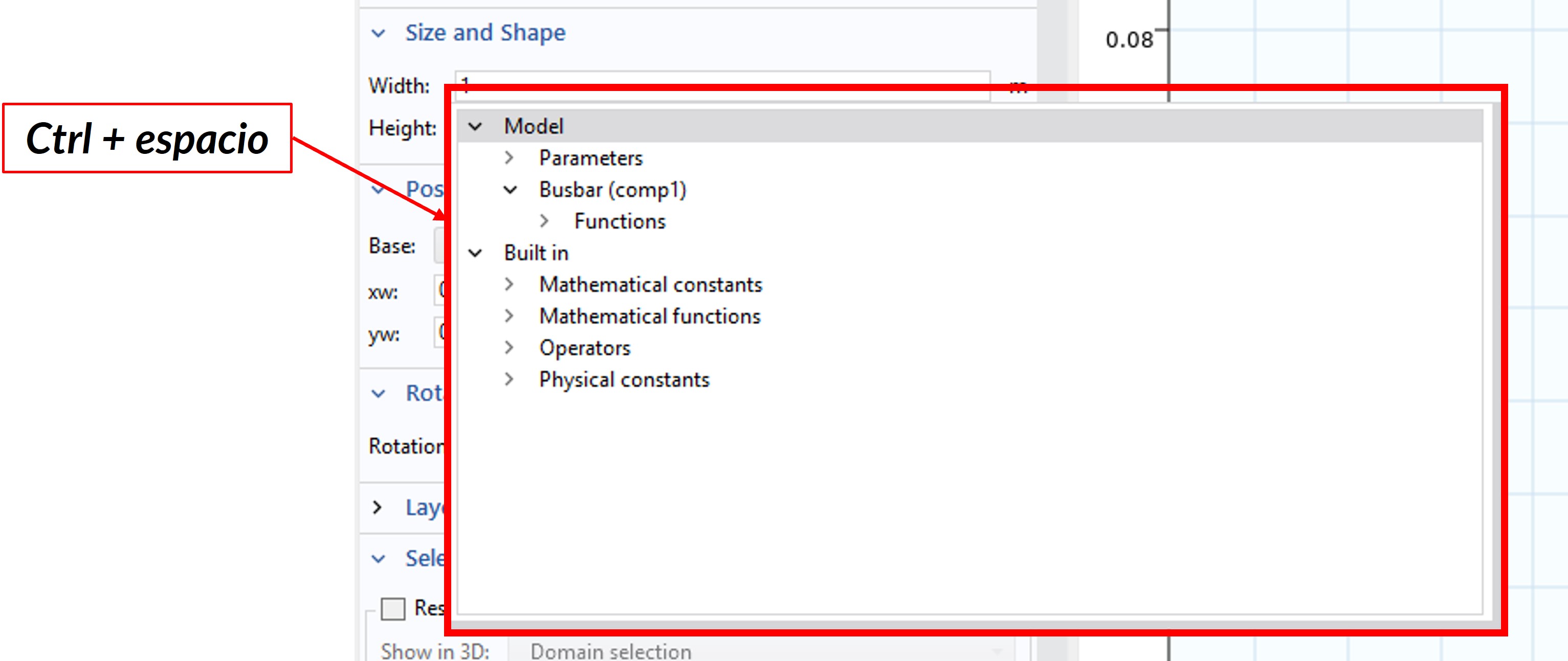

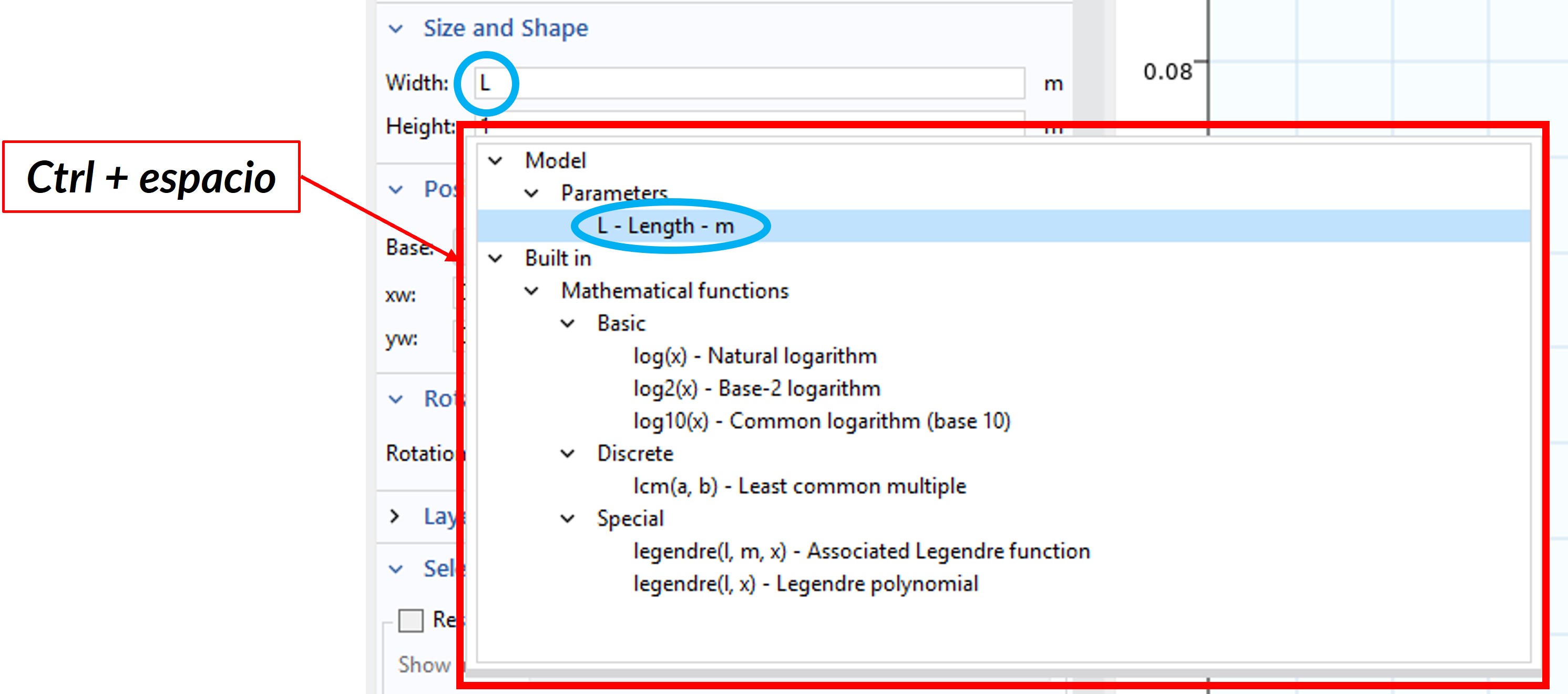

Cuando se trabaja en COMSOL Multiphysics®, escribir expresiones y recordar el nombre exacto de cada variable puede ser una tarea tediosa. Pero hay un truco muy útil que le ahorrará tiempo y errores:

Presione Ctrl + Espacio mientras esté en cualquier campo de expresión (por ejemplo, al definir una condición de contorno, una variable o un gráfico).

Como se muestra en la Figura de la portada, esto abrirá el cuadro “Insert Expression”, donde podrá navegar fácilmente por todas las variables, constantes, operadores y funciones disponibles según el contexto físico o geométrico en el que esté trabajando.

Además, puede buscar por palabra clave o explorar categorías organizadas por módulos y estudios. En el ejemplo que se muestra en la Figura 2, al escribir “L” aparece, entre otros, un parámetro que recibe este nombre y que tiene asignado un valor de 0.09 m en la lista de parámetros. Esto nos permitirá acceder rápidamente a esta variable.

Figura 2. Búsqueda de parámetros de forma ágil y rápida usando el atajo de teclado “Ctrl+espacio” en COMSOL Multiphysics®.

Con este simple atajo podrá insertar variables de forma precisa, evitar errores tipográficos y acelerar significativamente su flujo de trabajo.

Un pequeño gesto con un gran impacto en su eficiencia de modelado en COMSOL Multiphysics®.

- Detalles

- Categoría: Minitab

- Visto: 644

Por Joshua Zable.

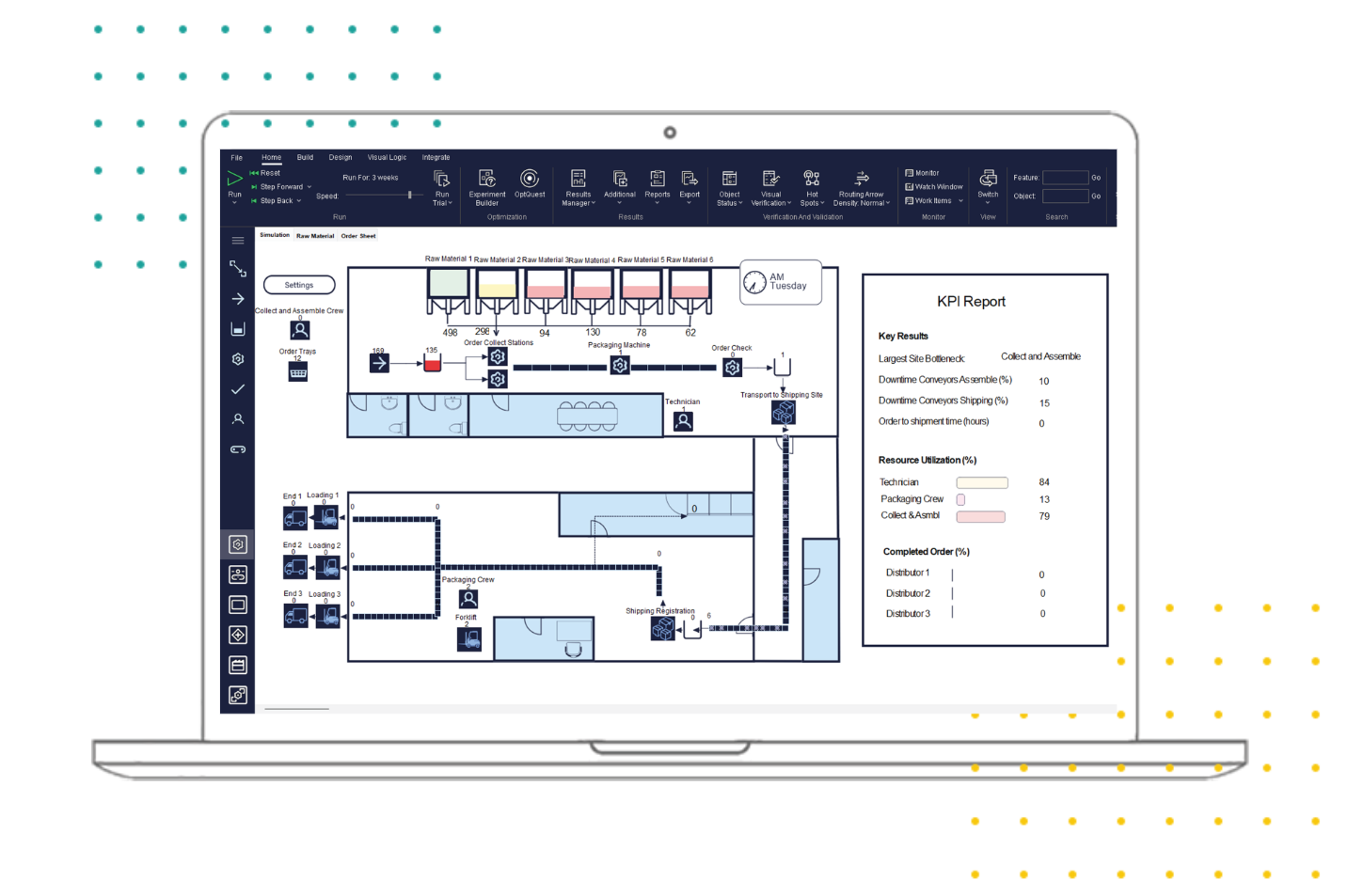

En Minitab, creemos que la Simulación de Eventos Discretos (DES) se convertirá en una parte cada vez más importante de las herramientas de mejora de procesos. Ya sea que ejecute una simulación para planificar o probar un proceso complejo, o que aproveche continuamente el potencial de DES a través de nuestra solución de gemelos digitales, esta técnica aportará un valor significativo a su organización y permitirá nuevas y más potentes oportunidades de mejora.

¿Qué es la simulación de eventos discretos?

La Simulación de Eventos Discretos (DES) es un método utilizado para modelar el funcionamiento de un sistema como una secuencia de eventos discretos. Cada evento ocurre en un momento específico y marca un cambio de estado en el sistema. Por ejemplo, en un proceso de fabricación, un evento podría ser el inicio o la finalización de una tarea de producción, la llegada de un nuevo lote de materias primas o la avería de una maquinaria.

En DES, el reloj de simulación salta de un evento a otro, en lugar de avanzar en incrementos fijos de tiempo. Esto permite una representación más precisa y detallada de sistemas reales, donde los cambios ocurren en momentos específicos en lugar de continuamente.

Por qué la simulación de eventos discretos debería estar en su kit de herramientas de mejora de procesos

En lo que respecta a la mejora de procesos, probar escenarios en un entorno virtual es fundamental antes de implementar cambios reales. DES permite modelar sistemas y realizar experimentos, ya sea para optimizar la fabricación, mejorar la logística o probar nuevas estrategias. Al utilizar esta herramienta, se puede visualizar y comprender mejor la dinámica en juego, garantizando así la toma de decisiones más efectivas e informadas.

Es como diagramas de flujo o mapas de flujo de valor, pero con la ventaja añadida de datos en tiempo real y limitaciones de recursos, lo que permite representar los procesos tal como funcionan. En efecto, si te dedicas a la mejora, ¿no deberías usar una herramienta para probar estas mejoras (siempre que sea posible) antes de implementarlas?

Casos de uso comunes para la simulación de eventos discretos

Si recién está comenzando a utilizar DES, aquí hay algunos casos de uso típicos que lo ayudarán:

- Fabricación. Utilice DES para optimizar sus líneas de producción (incluidas las necesidades de personal), reducir el tiempo total en el sistema y gestionar el inventario. DES también puede ayudarle con la logística y el transporte de su producto o a mejorar el rendimiento de su centro de contacto. Otros casos de uso comunes incluyen la identificación de cuellos de botella, la validación de gastos de capital, la asignación de recursos, la planificación de la capacidad, el tiempo de inactividad de las máquinas, la programación del mantenimiento y más.

- Logística y transporte. Utilice DES para mejorar la eficiencia de la cadena de suministro, optimizar las rutas y gestionar las operaciones de la flota.

- Centros de contacto y atención al cliente. Utilice DES para gestionar un centro de contacto complejo o mejorar las tasas de respuesta y la dotación de personal. Descubra cómo Simul8 ayudó a Crimestoppers a optimizar su centro de contacto.

- Servicios de Salud. Utilice DES para mejorar el flujo de pacientes, reducir los tiempos de espera y optimizar la asignación de personal y recursos.

- Minorista. Utilice DES para mejorar el servicio al cliente, gestionar la dotación de personal y optimizar la distribución de las tiendas.

- Industrias de servicios. Utilice DES para optimizar los procesos de servicio, gestionar citas y mejorar la satisfacción del cliente.

- Sector Público. Utilice DES para simular políticas, crear y probar planes de respuesta a emergencias y brindar servicios públicos más eficientes.

La integración de la Simulación de Eventos Discretos en sus iniciativas de mejora de procesos permite a su organización tomar decisiones basadas en evidencia, optimizar las operaciones y alcanzar objetivos estratégicos. Descubra cómo la Simulación de Eventos Discretos de Minitab y Simul8 puede revolucionar sus iniciativas de mejora de procesos.

- Detalles

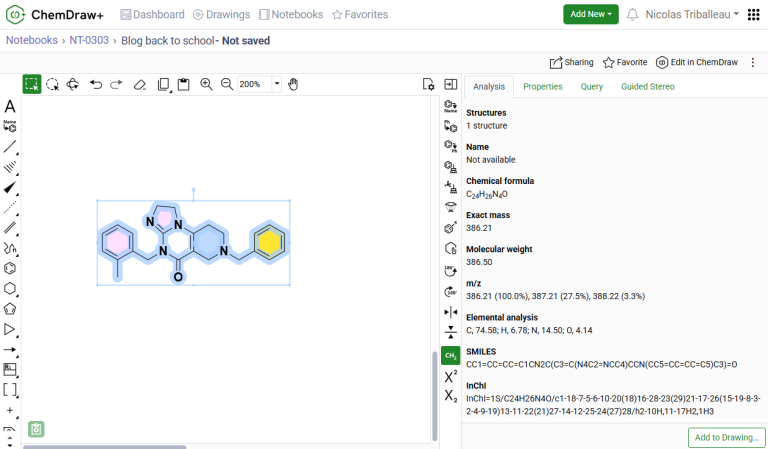

- Categoría: Signals ChemDraw

- Visto: 867

Es esa época emocionante del año otra vez: ¡regreso a la escuela!

Si eres estudiante de química, aquí tienes buenas noticias: ChemDraw y Signals ChemDraw han implementado algunas características nuevas y fantásticas para ayudarte a brillar este año. Estas herramientas ya no son solo para empresas; Están diseñados para hacer que aprender, dibujar y presentar estructuras químicas sea más fácil, rápido y divertido.

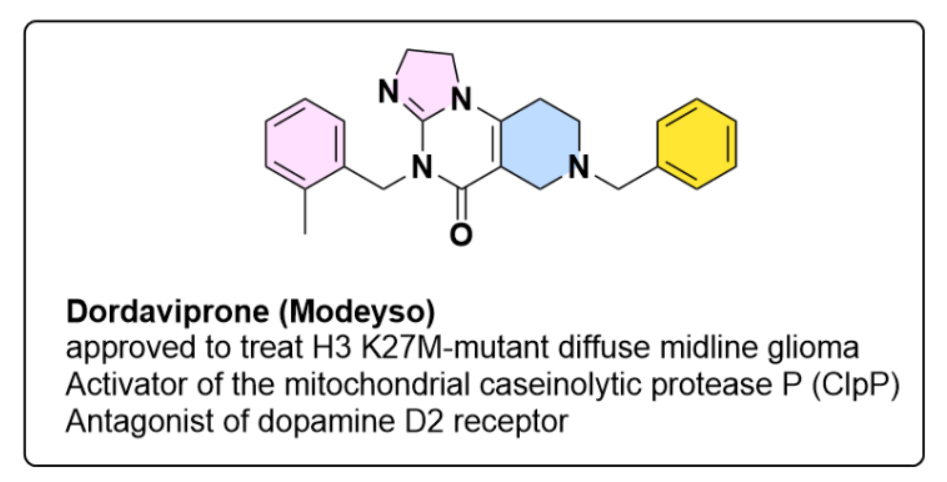

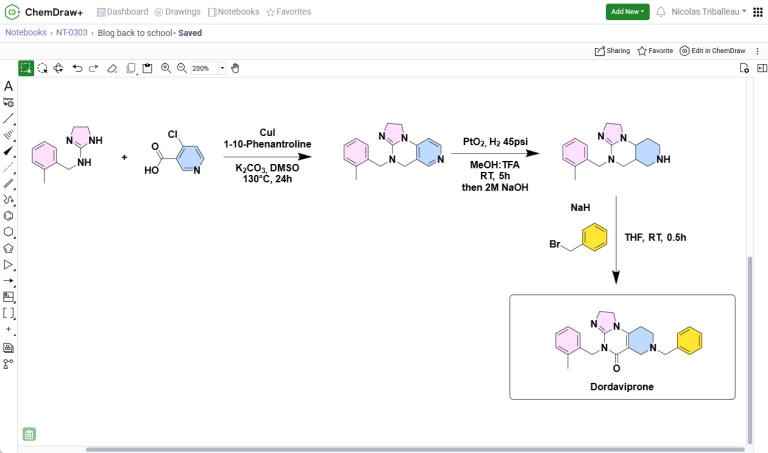

Echemos un vistazo a ellos usando la estructura de Dordaviprone como ejemplo. Dordaviprona (Modeyso) fue aprobada por la FDA durante las vacaciones de verano de 2025 y es la primera terapia sistémica para el glioma difuso de línea media con mutación H3 K27M, un tipo de tumor cerebral que afecta principalmente a niños y adultos jóvenes.

ChemDraw y Signals ChemDraw en su viaje químico

Ya sea para dibujar moléculas por primera vez o trabajando en mecanismos de reacción complejos, estas características pueden aumentar su creatividad y precisión:

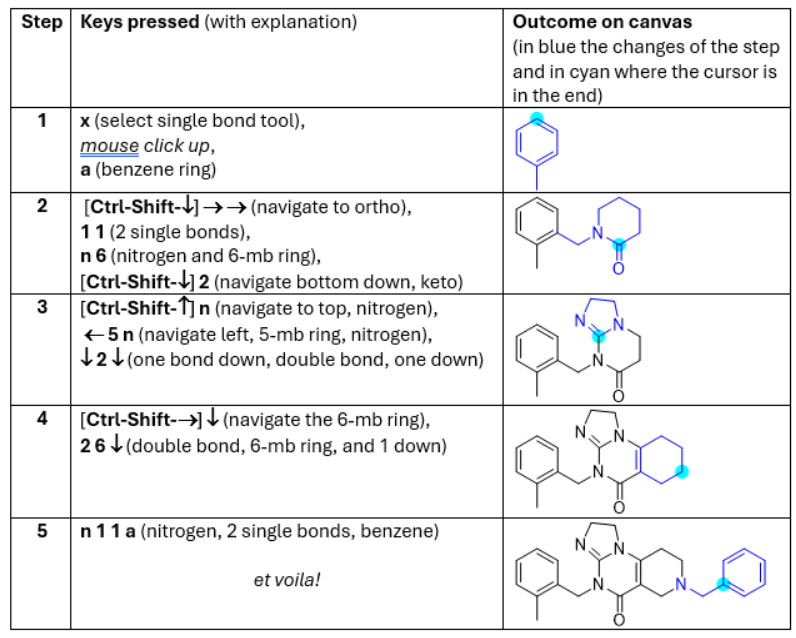

1. Atajos que ahorran tiempo con Dordaviprona

Consejo rápido: Los poderosos atajos de ChemDraw ahora lo ayudan a dibujar moléculas complejas como Dordaviprona. En lugar de construir manualmente cada parte, use atajos de teclado y plantillas para ensamblar rápidamente su estructura con precisión.

2. Lienzo infinito y edición moderna (Signals ChemDraw)

¡No más espacio de dibujo reducido! Signals ChemDraw ahora ofrece un lienzo infinito dentro de ChemDraw+ donde puede desplazarse y hacer zoom sin cesar. Dibuje moléculas masivas o vías de reacción completas sin límites. Las barras de herramientas son más inteligentes e incluso más intuitivas, por lo que pasa menos tiempo buscando herramientas y más tiempo creando.

3. Limpieza 3D mejorada e integración de PowerPoint 3MF

¿Quieres que tus moléculas cobren vida? La función de limpieza 3D ha mejorado en la generación de modelos 3D realistas, incluso para moléculas difíciles con metales y ligandos. Además, ahora puedes copiar tu molécula como un archivo 3MF y pegarla directamente en diapositivas de PowerPoint. Gíralo en 3D y agrega animaciones, haciendo que tus presentaciones sean totalmente interactivas.

4. Panel de análisis químico

Obtenga información química instantánea con el nuevo panel de análisis disponible en Signals ChemDraw: vea las fórmulas moleculares, la masa exacta y los nombres químicos de un vistazo.

¿Sabías que ChemDraw cumplió 40 años este año?

¡ChemDraw celebró su 40 aniversario en 2025! El software fue probado por primera vez el 17 de julio de 1985 por David y Sally Evans junto con Stuart Rubenstein en la Conferencia de Investigación Gordon sobre Reacciones y Procesos. Esta presentación cautivó instantáneamente a los químicos al permitirles crear hermosos dibujos químicos en una fracción del tiempo que solía tomar, marcando el comienzo de una herramienta revolucionaria que cambió la comunicación química para siempre.

Por qué ChemDraw y las señales ChemDraw son importantes

Durante 40 años, ChemDraw ha sido la columna vertebral de la forma en que los químicos comunican imágenes, evolucionando constantemente para satisfacer las necesidades modernas. Signals ChemDraw lleva las cosas más allá al vincular la potencia del escritorio con la conectividad en la nube, lo que permite la colaboración remota, el intercambio fácil y la creación de conocimientos químicos más inteligentes. Dominar estas herramientas ahora le da una ventaja en los cursos de química y futuras carreras científicas.

- Detalles

- Categoría: Comsol

- Visto: 707

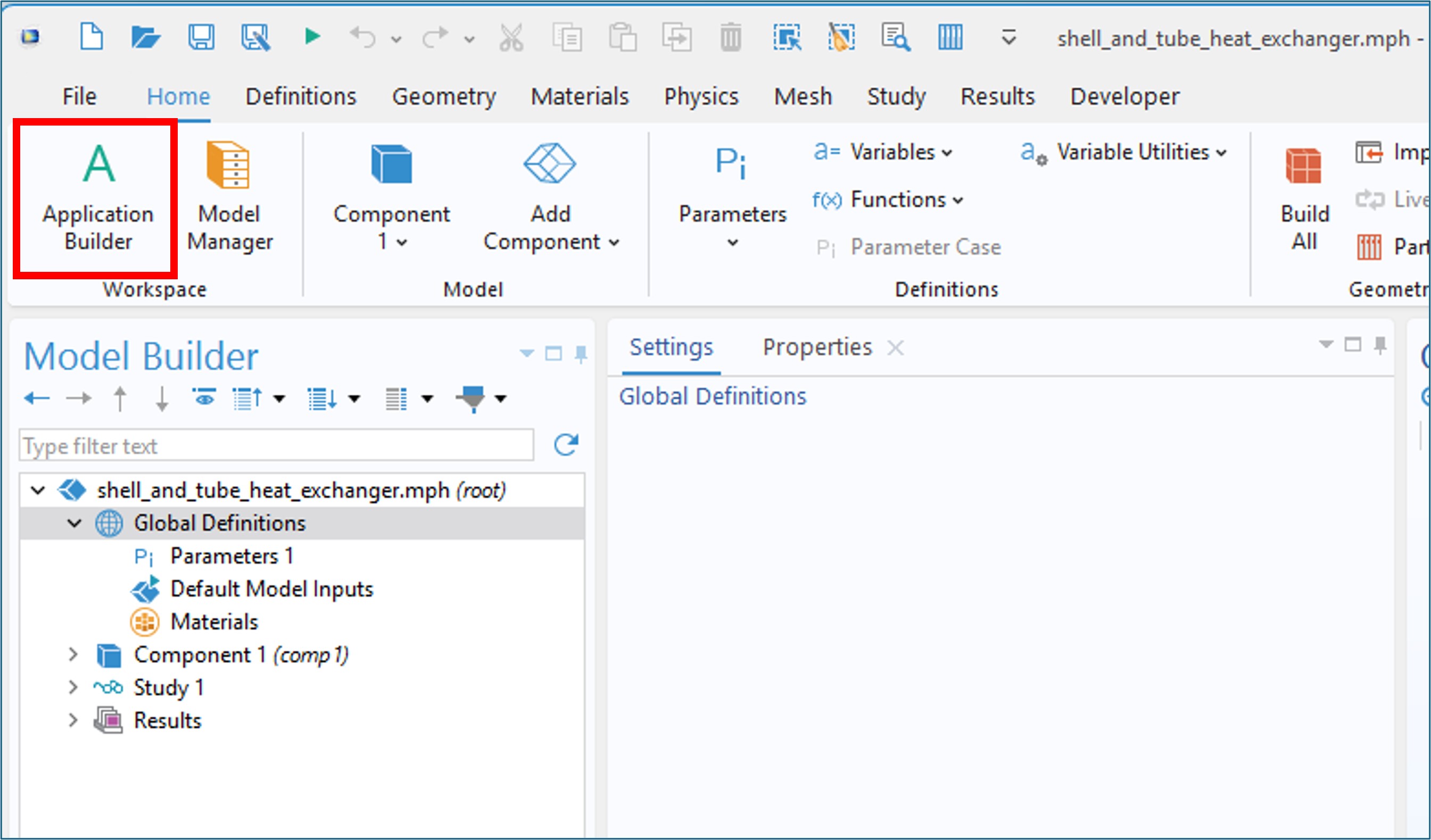

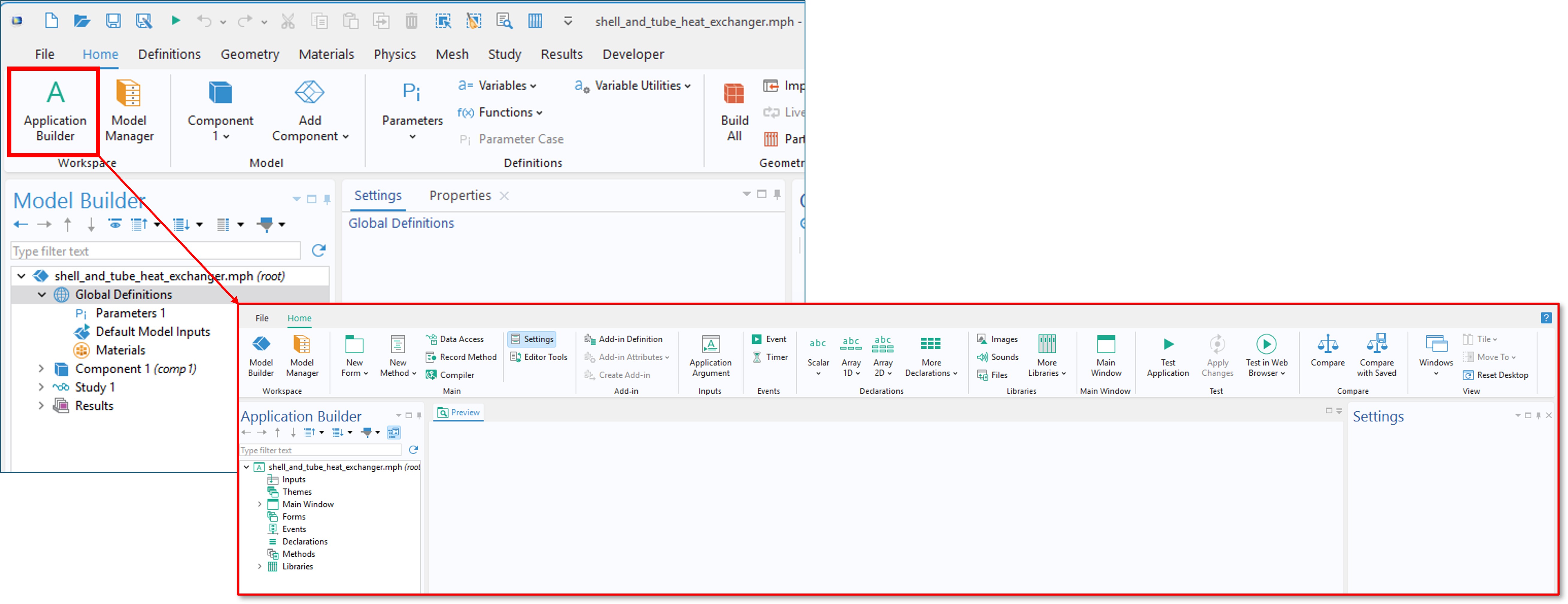

Application Builder de COMSOL Multiphysics® (Figura 1) permite a los expertos en simulación convertir sus modelos de física en Apps fáciles de usar. En lugar de que cada usuario tenga que trabajar con el modelo completo, una App simplifica la experiencia: los usuarios ajustan solo los parámetros clave, ejecutan simulaciones y visualizan resultados en interfaces limpias y personalizadas.

Figura 1. Application Builder en COMSOL Multiphysics®.

Figura 1. Application Builder en COMSOL Multiphysics®.

Principales características

- Diseño de interfaz intuitivo: El editor de formularios permite crear menús, botones, deslizadores o casillas y vincularlos directamente con parámetros del modelo, sin necesidad de programar.

- Ventanas y menús personalizados: Puedes definir la disposición del entorno (menús, pestañas, barras de herramientas) para que la app se ajuste al flujo de trabajo.

- Modelos sustitutos para mayor rapidez: Es posible reemplazar cálculos complejos por modelos reducidos más ligeros, útiles en estudios interactivos, análisis de escenarios o gemelos digitales.

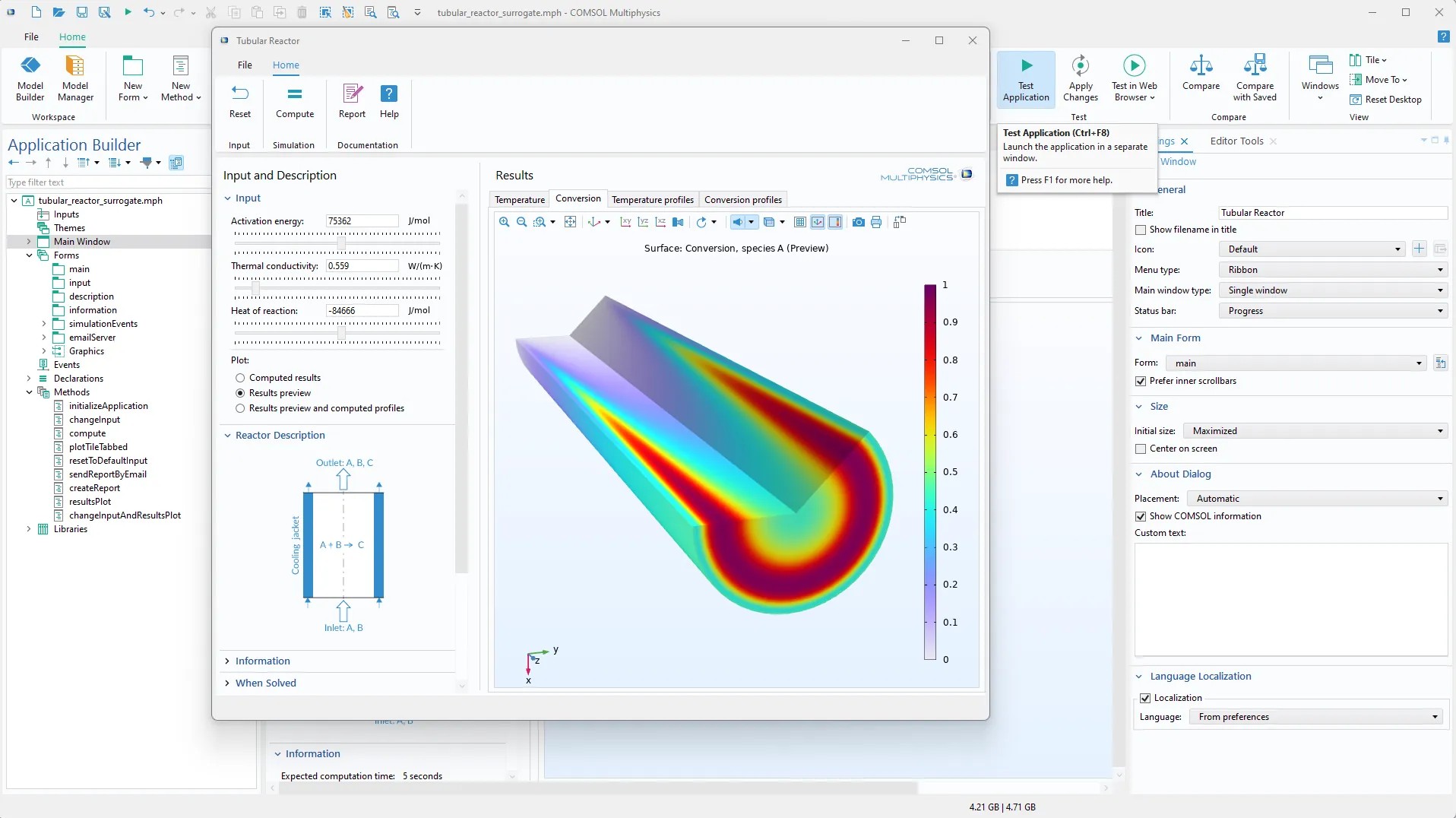

- Pruebas/ejecución multiplataforma (Figura 2): se pueden probar y ejecutar las apps desde COMSOL Desktop; también se pueden visualizar en navegador (cuando se usan con COMSOL Server); corre en Windows, macOS y Linux.

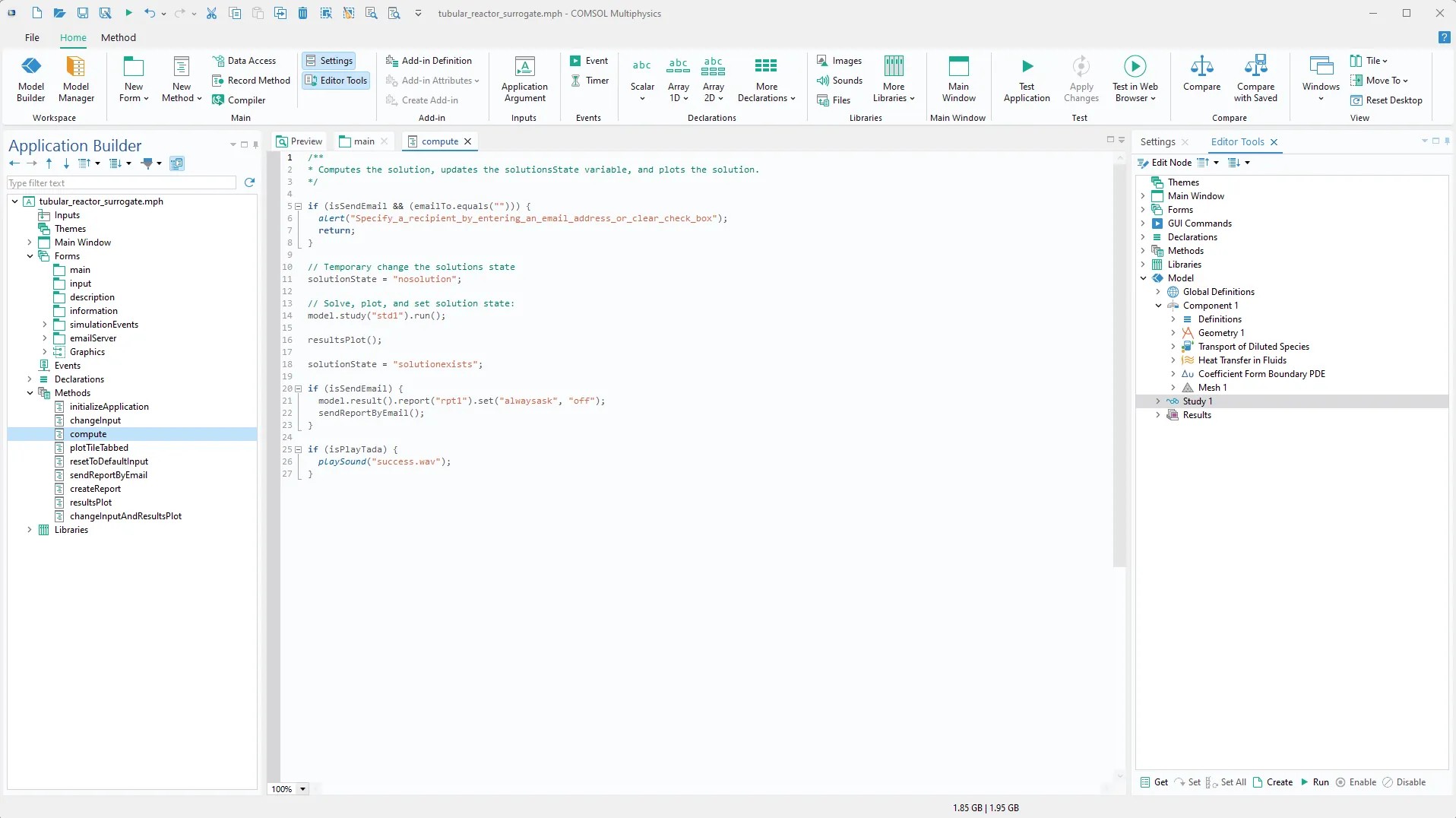

- Métodos en Java: Para comportamientos más avanzados, se pueden programar métodos que automaticen procesos, validen datos o generen notificaciones (Figura 3).

- Generación de informes y documentación integrada: incluye, por ejemplo, la posibilidad de crear informes en Word, PowerPoint o HTML.

Figura 2. Al hacer clic en el botón “Test Application” en el Application Builder, se abrirá una instancia de la aplicación de simulación (como ejemplo un reactor tubular), mientras COMSOL Multiphysics sigue en ejecución.

Figura 2. Al hacer clic en el botón “Test Application” en el Application Builder, se abrirá una instancia de la aplicación de simulación (como ejemplo un reactor tubular), mientras COMSOL Multiphysics sigue en ejecución.

Despliegue y uso compartido

El Application Builder está incluido en la versión para Windows® de COMSOL Multiphysics® y es accesible desde el entorno de COMSOL Desktop®. Aunque se necesita Windows® para crear las aplicaciones, estas también pueden ejecutarse en macOS y en el sistema operativo Linux®. Una vez creada, la App puede compartirse mediante COMSOL Server o compilarse como aplicación independiente con COMSOL Compiler, ejecutable en Windows, macOS o Linux.

Figura 3. Código de método para un método de la secante personalizado utilizado en la optimización de parámetros.

Figura 3. Código de método para un método de la secante personalizado utilizado en la optimización de parámetros.

¿Por qué es importante?

- Mayor accesibilidad: Los expertos desarrollan el modelo y los no-expertos lo utilizan mediante Apps, facilitando la simulación en áreas de ingeniería, diseño, I+D e incluso gestión.

- Consistencia y seguridad: Al exponer solo parámetros validados, se reducen los errores en el uso del modelo.

- Eficiencia: Las apps aceleran simulaciones rutinarias, permiten que varios usuarios trabajen en paralelo, ayudan en estudios de diseño y mejoran la toma de decisiones.

Referencia

COMSOL Multiphysics®, COMSOL Suite: Application Builder. https://www.comsol.com/blogs/3-real-world-uses-of-simulation-in-the-manufacturing-industry

- Detalles

- Categoría: Minitab

- Visto: 677

Por Jon Finerty.

Según un análisis de la industria, el coste promedio del tiempo de inactividad en una línea de producción de tecnología de montaje superficial (SMT) de volumen medio a alto es de entre:

$500 y $2,000 por hora

Esto no se limita al tiempo de inactividad de la máquina. Incluye:

- El trabajo se estanca

- Objetivos de rendimiento incumplidos

- Coste de oportunidad perdido

- Penalizaciones por entrega tardía

- Horas extras de emergencia para ponerse al día

- Y a veces, se pierde la confianza del cliente.

Ahora considere esto: incluso un período relativamente conservador de 120 horas de inactividad no planificada por año (solo 10 horas al mes) suma:

Entre 60.000 y 240.000 dólares en pérdidas anuales por línea de producción

Y muchas operaciones están experimentando mucho más tiempo de inactividad del que prevén.

De dónde proviene el tiempo de inactividad

El tiempo de inactividad no siempre es drástico. A menudo se produce por problemas repetibles y evitables, como:

- Errores o atascos en el alimentador

- Desgaste de la boquilla o deriva de calibración

- Deriva de la temperatura del horno de reflujo

- Condiciones inestables de la pasta de soldadura

- Cambios frecuentes en entornos de alta mezcla

- Error humano durante las configuraciones o la entrada manual de datos

Si no se controlan, estas pequeñas ineficiencias se acumulan y generan costes anuales masivos.

Cómo el SPC en tiempo real le ayuda a recuperar el tiempo perdido

La mayoría de los tiempos de inactividad son predecibles si se analizan los datos correctos en tiempo real. Minitab Real-Time SPC permite a los fabricantes detectar pequeños cambios en los parámetros del proceso antes de que se conviertan en paradas.

Con el SPC en tiempo real, puede:

- Monitorizar continuamente el comportamiento de la máquina, detectando señales tempranas de desalineación, desviación o desgaste.

- Activar alertas automáticas cuando surjan límites de control o tendencias de violaciones de datos

- Reducir los tiempos de respuesta señalando anomalías inmediatamente a los operadores

- Prevenir bucles de repetición abordando las causas fundamentales de forma temprana

- Establecer un verdadero mantenimiento preventivo, basado en datos del proceso, no en conjeturas

En resumen:

Al utilizar el control estadístico de procesos (SPC) en tiempo real, los fabricantes pueden estimar una recuperación de entre 50 y 200 horas de producción por línea al año. Esto se traduce en un ahorro de entre 50 000 y 200 000 dólares, y en muchos casos, mucho más.

¿Quiere ir más allá? Automatice su recopilación de datos.

Si aún depende de operadores para recopilar y registrar manualmente los datos del proceso, pierde aún más tiempo (y aumenta el riesgo). Pero con Prolink , puede capturar datos con mayor rapidez y precisión.

Prolink permite:

- Recopilación automática de datos de máquinas SMT, hornos de reflujo, sistemas de inspección y herramientas de medición

- Integración perfecta con el software estadístico Minitab para un análisis más profundo

- Sin errores de transcripción manual, sin retrasos, sin cuellos de botella

Con Prolink, obtendrá información real en tiempo real, no solo de la calidad, sino también de la estabilidad del proceso y el tiempo de actividad.

El tiempo de inactividad es inevitable. La pérdida de ganancias no.

Toda línea de producción experimentará paradas. Los líderes las predicen, previenen y minimizan. Otros se quedan con problemas una vez que el daño está hecho. El SPC en tiempo real de Minitab y la recopilación automatizada de datos de Prolink le brindan la visibilidad necesaria para anticiparse a las paradas, no retrasarse.