- Detalles

- Categoría: Lakes

- Visto: 961

CALRoads View es la interfaz de Lakes Software para gestionar la serie CALINE de modelos de dispersión atmosférica. CALRoads View, que se utiliza para evaluar las concentraciones de contaminantes atmosféricos a partir de las emisiones de vehículos motorizados en carretera, incluye tres modelos: CALINE4, CAL3QHC y CAL3QHCR.

Cada uno de estos modelos tiene requisitos únicos, incluyendo la forma de representar los datos meteorológicos. En este consejo, analizamos cómo los usuarios pueden definir datos meteorológicos para modelar las emisiones en carretera.

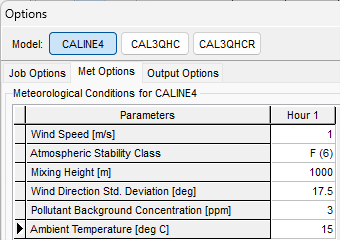

CALINE4

El modelo CALINE requiere una sola condición para parametrizar su zona de mezcla. Se pueden realizar análisis independientes para evaluar diversas condiciones.

Opciones de meteorología CALINE en CALRoads View

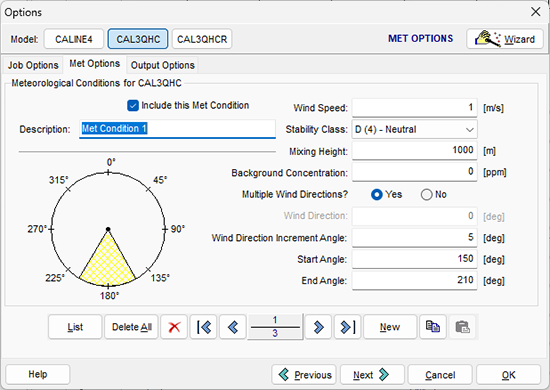

CAL3QHC

Desarrollado como una mejora de CALINE-3, CAL3QHC incorpora métodos para estimar la longitud de las colas de tráfico, así como la contribución de los vehículos en ralentí. Las opciones meteorológicas también se optimizaron para evaluar diversas direcciones del viento.

CALRoads View amplió aún más las opciones al permitir la especificación de múltiples conjuntos de condiciones meteorológicas en un solo proyecto. La aplicación trata cada conjunto como un proyecto único para que los modeladores puedan evaluar el impacto del proyecto de diversas maneras. El Navegador de Registros, Record Navigator, en la pestaña Met Options de CAL3QHC, controla cada conjunto de condiciones.

Opciones meteorológicas de CAL3QHC en CALRoads View

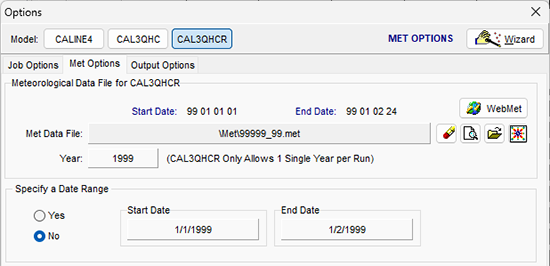

CAL3QHCR

Una mejora final del sistema fue la ampliación de CAL3QHC para utilizar meteorología horaria completa. Estos datos se procesan mediante la utilidad de preprocesamiento de datos meteorológicos PCRAMMET. CAL3QHCR puede leer datos meteorológicos de un año por ejecución.

CALRoads View incluye la interfaz Rammet View para preparar archivos de datos meteorológicos con PCRAMMET.

Opciones meteorológicas de CAL3QHCR en CALRoads View

- Detalles

- Categoría: Comsol

- Visto: 902

¿Quieres dar dinamismo a tus resultados de simulación en COMSOL Multiphysics®? Te damos el truco.

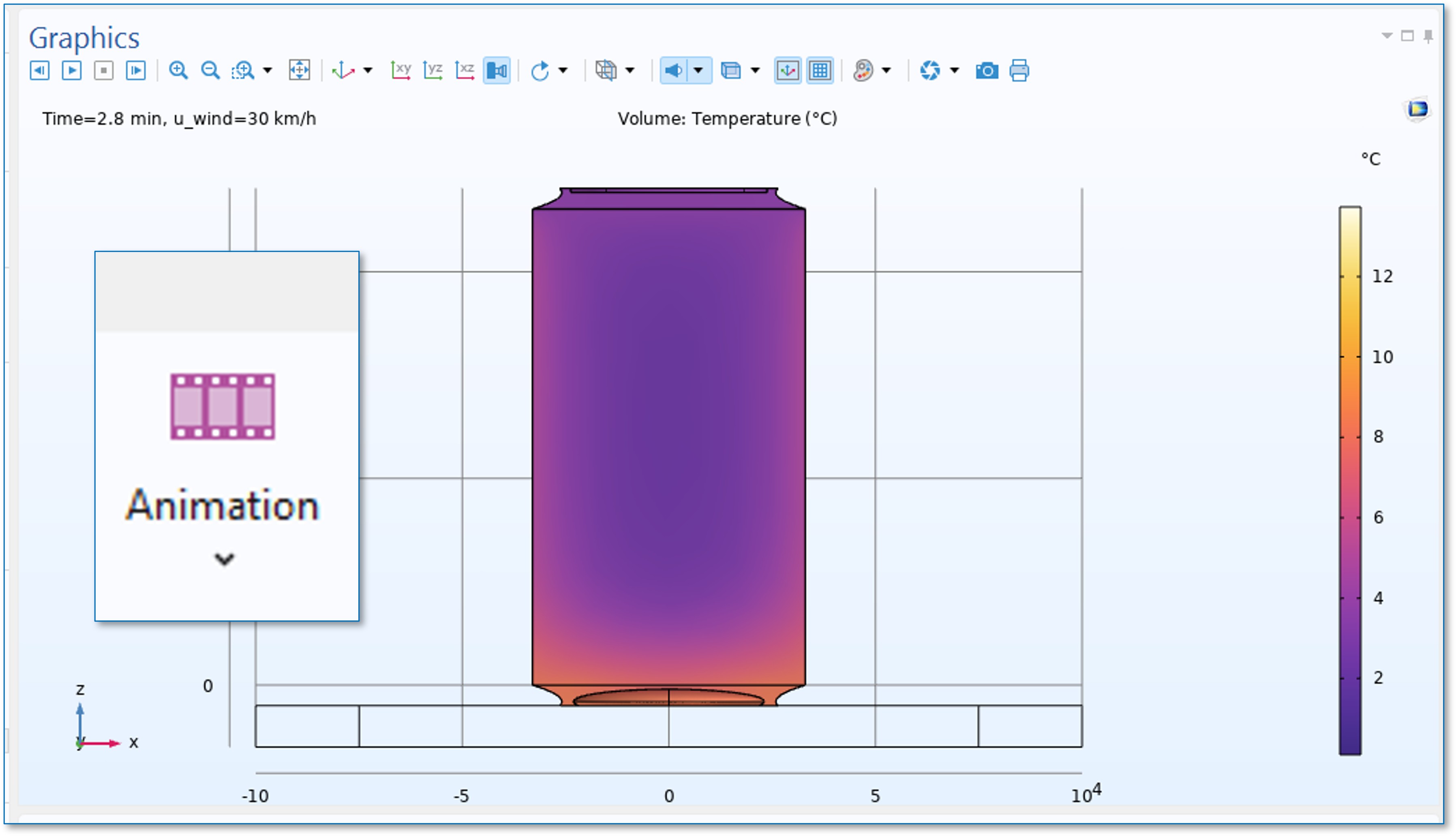

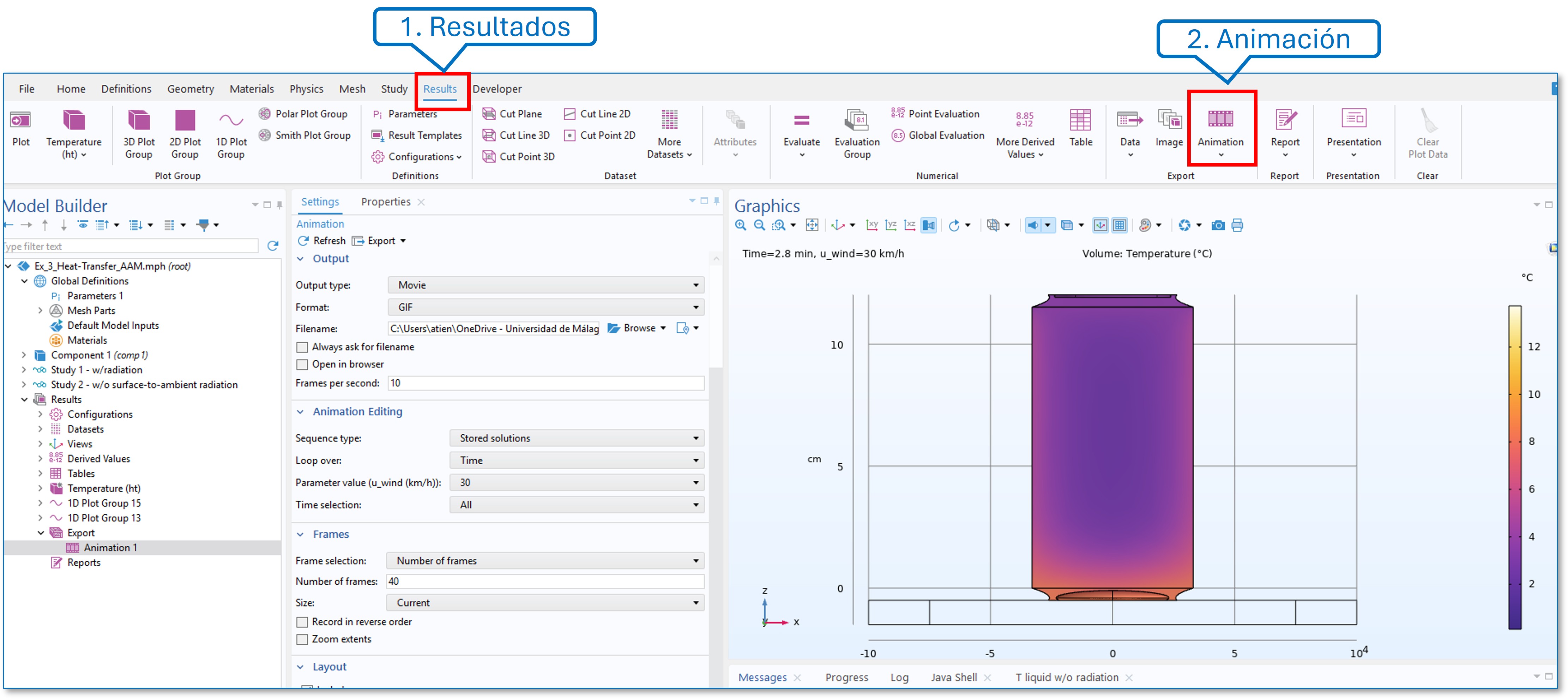

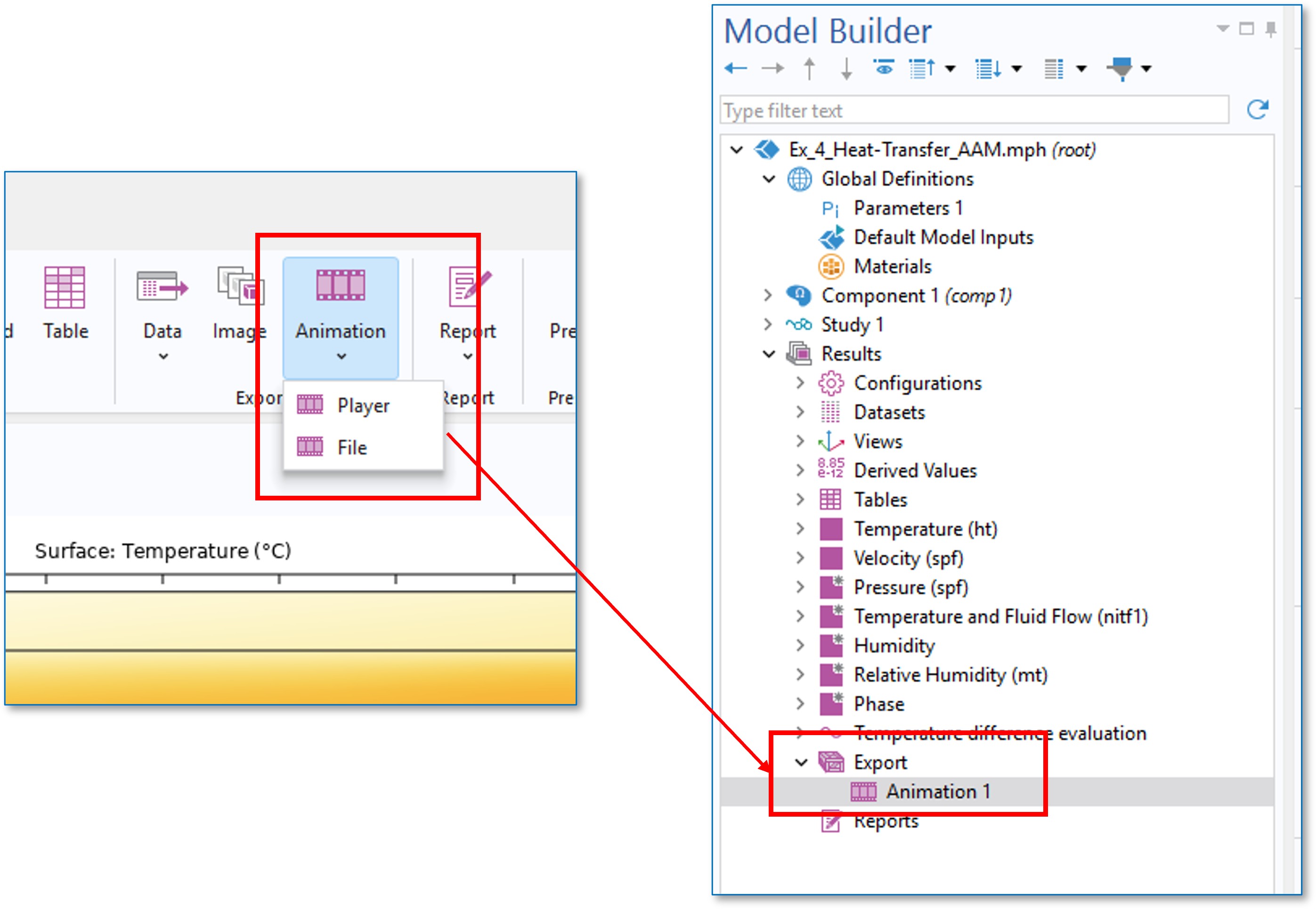

Una vez completadas tus simulaciones, tienes la posibilidad de crear animaciones. A modo de ejemplo, la Figura 1 se muestra cómo iniciar el proceso utilizando los resultados obtenidos en una simulación transitoria en la que se pretende observar la evolución de la temperatura de una lata de refresco con el tiempo.

Figura 1. Selección de (1) resultados y, posteriormente, (2) animación para comenzar a crear imágenes dinámicas de los resultados obtenidos en la simulación con COMSOL Multiphysics®.

Seguidamente, al hacer clic en “Animation”, podrás elegir entre la creación de la animación en modo “reproductor (player)” o en modo “archivo (file)” tal y como se muestra en la Figura 2. Esta última opción te permitirá exportar los resultados como, por ejemplo, una imagen dinámica de formato y extensión “.GIF”, en la que, por ejemplo, se muestre la evolución de la temperatura. Después, como se muestra en la Figura 2 se añadirá la animación que vamos a crear como un nodo en la sección de resultados del Model Builder.

Figura 2. Selección de (1) resultados y, posteriormente, (2) animación para comenzar a crear imágenes dinámicas de los resultados obtenidos en la simulación con COMSOL Multiphysics®.

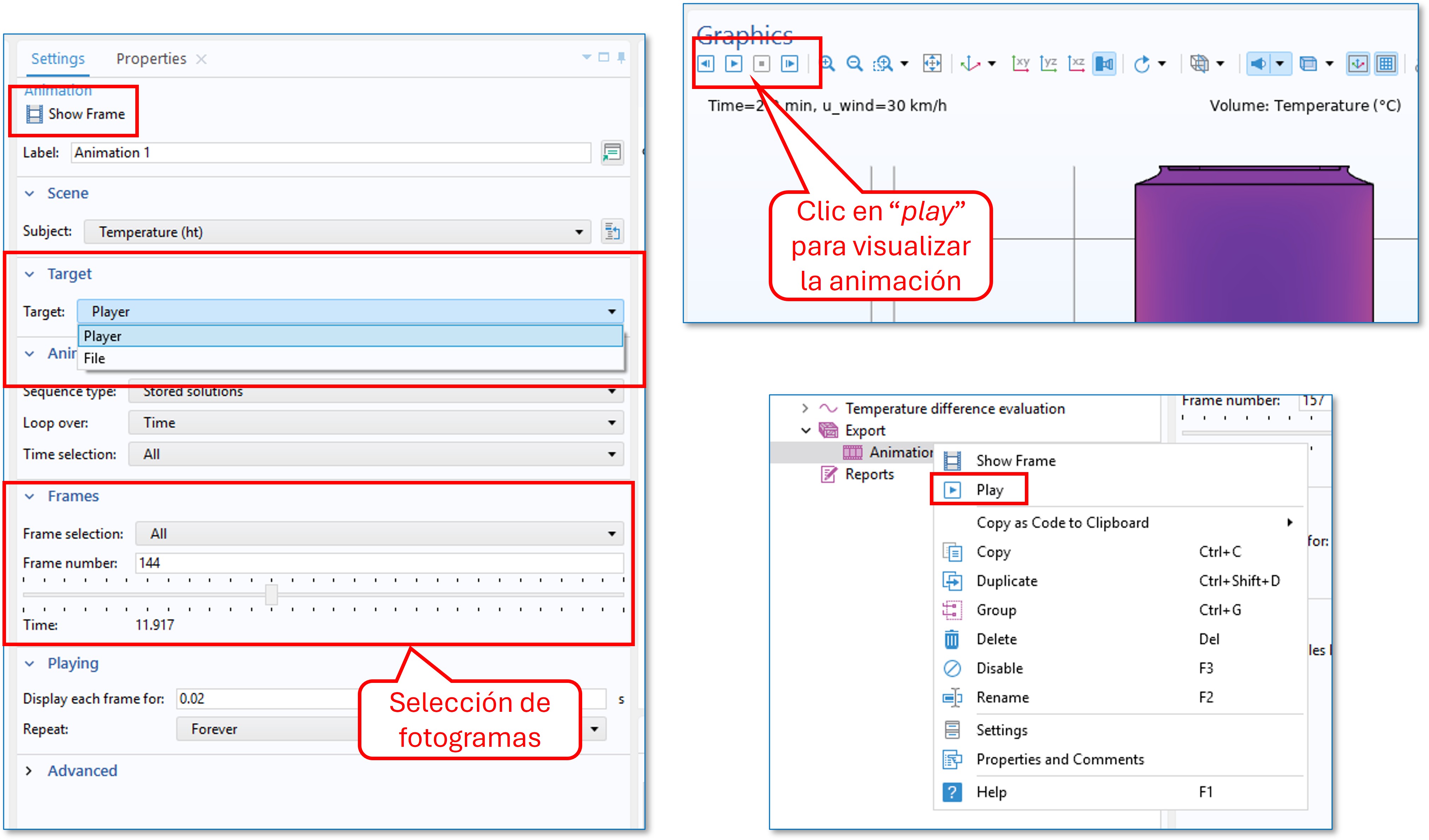

Si seleccionamos la opción “player” tendremos la posibilidad de visualizar cualquier fotograma, como se muestra en la Figura 3. Los parámetros de configuración que se pueden modificar son, por ejemplo, el número de fotogramas, si la animación se repite de forma continuada desde el principio al acabar o si sólo se reproduce una vez, o el tiempo que se muestra cada fotograma.

Figura 3. Configuración y visualización de la animación en modo “player” en COMSOL Multiphysics®.

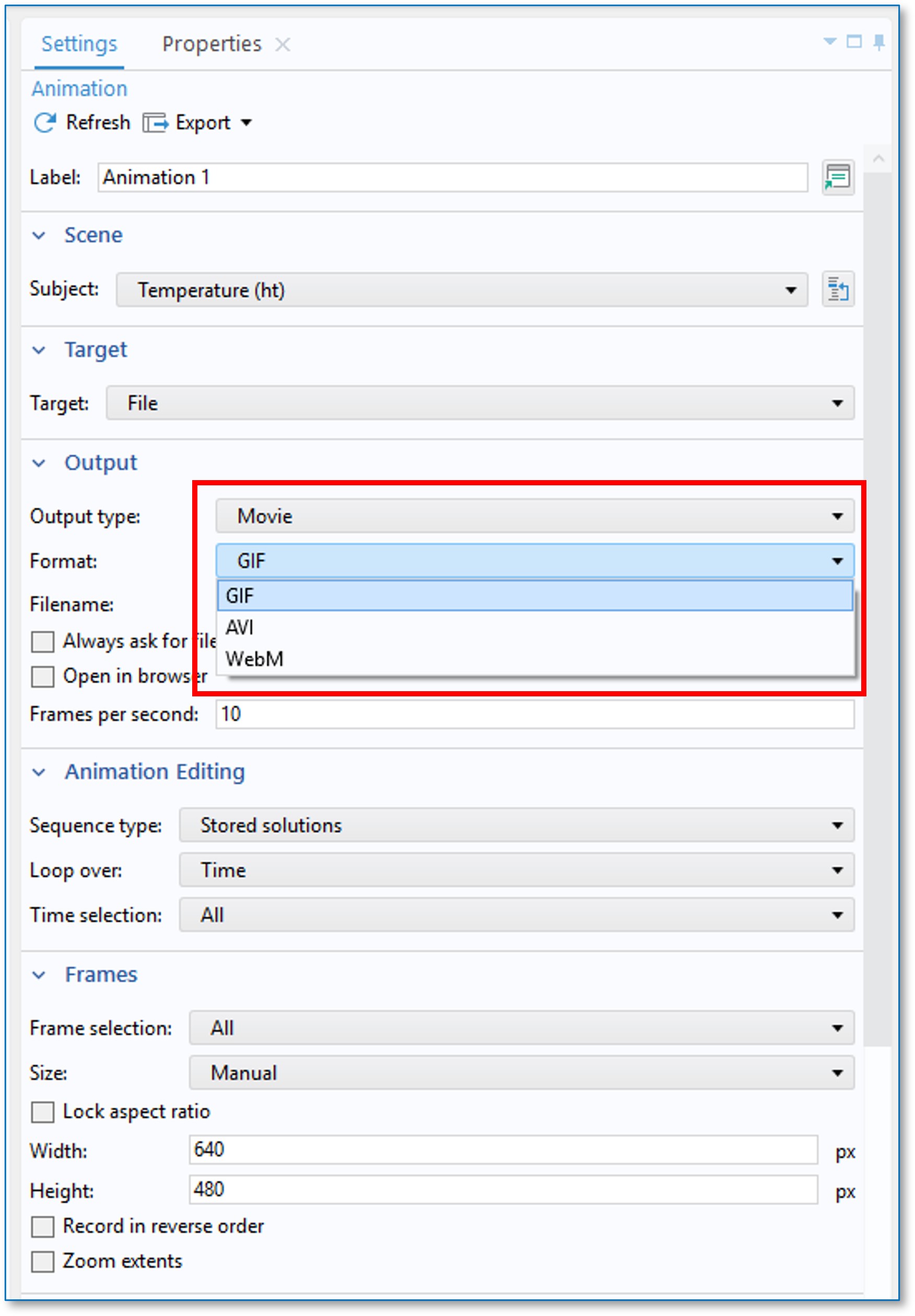

En la sección de “Target” podrás reconfigurar la animación si quieres pasar de modo “player” a modo “File” para exportar la animación en un archivo. La Figura 4 muestra el entorno de configuración que aparece en COMSOL Multiphysics® cuando se selección la opción “File”. Podremos seleccionar el tipo de archivo de salida: tipo “secuencia de imágenes (image sequence)” o “película (movie)”. En este último caso podremos elegir entre los formatos que se muestran en la Figura 4.

Figura 4. Formatos que se pueden elegir para el archivo que contendrá la simulación dinámica si se elige una salida de tipo “movie”.

Tras seleccionar el formato y elegir la configuración de la animación (fotogramas por segundo, calidad en DPI, relación de aspecto, etc.), finalmente, podrás elegir el nombre y la ubicación en la que queremos guardar nuestro archivo. Por último, haremos clic en “Import” y obtendremos una animación como que la se muestra en la Figura 5.

¡Esperamos que este truco sea de utilidad para dar valor a tus futuros resultados de simulación en COMSOL Multiphysics®!

Figura 5. Animación obtenida para la evolución de la temperatura en función del tiempo.

- Detalles

- Categoría: Minitab

- Visto: 1053

Por Cheryl Pammer, estadística residente de Minitab.

En mis inicios en estadística, trabajaba con un grupo de investigación en un problema interesante. El reto consistía en diseñar un experimento para comprender cómo los factores ambientales, como los niveles de humedad, los materiales de las alfombras y la frecuencia de limpieza, influyen en las poblaciones de ácaros del polvo. Los ácaros del polvo son criaturas diminutas e invisibles que proliferan en el polvo doméstico y son una fuente importante de alérgenos.

Estudiar la concentración de ácaros del polvo en interiores es importante, ya que son una de las principales causas de reacciones alérgicas y asma, especialmente en niños y personas con afecciones respiratorias. Esta investigación ayuda a las autoridades de salud pública, alergólogos y propietarios de viviendas a tomar decisiones basadas en datos para crear espacios habitables más saludables. Además, los hallazgos de estudios como este contribuyen a los códigos de construcción, las normas de diseño de sistemas de climatización (HVAC) y las recomendaciones de limpieza para minimizar los alérgenos en interiores.

¿Qué es el diseño de experimentos (DOE) y por qué es importante para la investigación de alérgenos?

Cuando trabajaba en este problema, aún estaba en la universidad y no había cursado mi primer curso de Diseño de Experimentos (DOE). Así que, términos de moda en DOE como 2 k, compuesto central y cribado no significaban nada para mí. De hecho, ni siquiera sabía que existían mejores maneras de diseñar un experimento que usar cada combinación de ajustes de factores varias veces. Así pues, si bien el experimento que diseñé funcionó adecuadamente, por así decirlo, no era la forma más eficiente de recopilar la información necesaria.

Caso práctico: Medición de alérgenos de ácaros del polvo con DOE

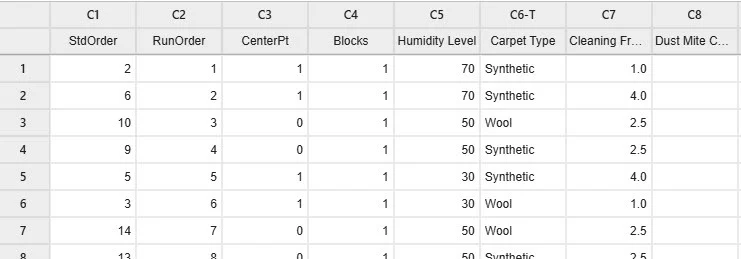

EL EXPERIMENTO

El objetivo del experimento fue determinar el efecto del nivel de humedad, el tipo de alfombra y la frecuencia de limpieza en la concentración de ácaros del polvo en entornos domésticos. Se instalaron cámaras de prueba que simulaban entornos domésticos, y los empleados las utilizaban regularmente para comer y ver la televisión durante aproximadamente el mismo tiempo en cada una. (¡Imitar las condiciones del mundo real puede ser un desafío!)

Tras un período de ocho semanas en estas condiciones relativamente controladas, se recogieron muestras de polvo y se analizaron para determinar el contenido de alérgenos de ácaros mediante métodos de prueba estandarizados. Los resultados proporcionaron un conjunto de datos valioso para comprender cómo cada factor, por sí solo o en combinación, afectaba los niveles de alérgenos.

¿Prefieres mirar? Mira nuestro videotutorial paso a paso donde Cheryl explica este mismo experimento usando Diseños Rápidos en Minitab. Mira el video aquí.

Cómo crear un DOE en Minitab usando Diseños rápidos

Ojalá hubiera existido Diseños Rápidos en aquel entonces. Con los nuevos Diseños Rápidos de Minitab Statistical Software, se puede diseñar rápidamente un experimento razonable sin ser un experto en la metodología DOE. Veamos cómo me habría funcionado Diseños Rápidos al diseñar este experimento.

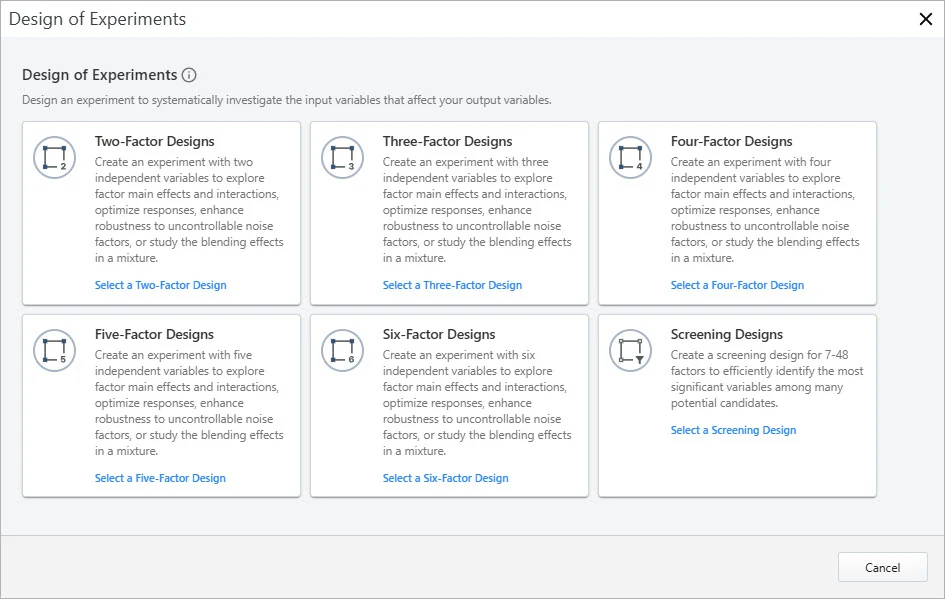

Comience seleccionando Estadísticas > DOE > Diseños rápidos. El primer paso es simplemente seleccionar el número de factores que desea considerar.

Bueno. No está mal. Sé que tengo tres factores, así que elegiré un diseño de tres factores.

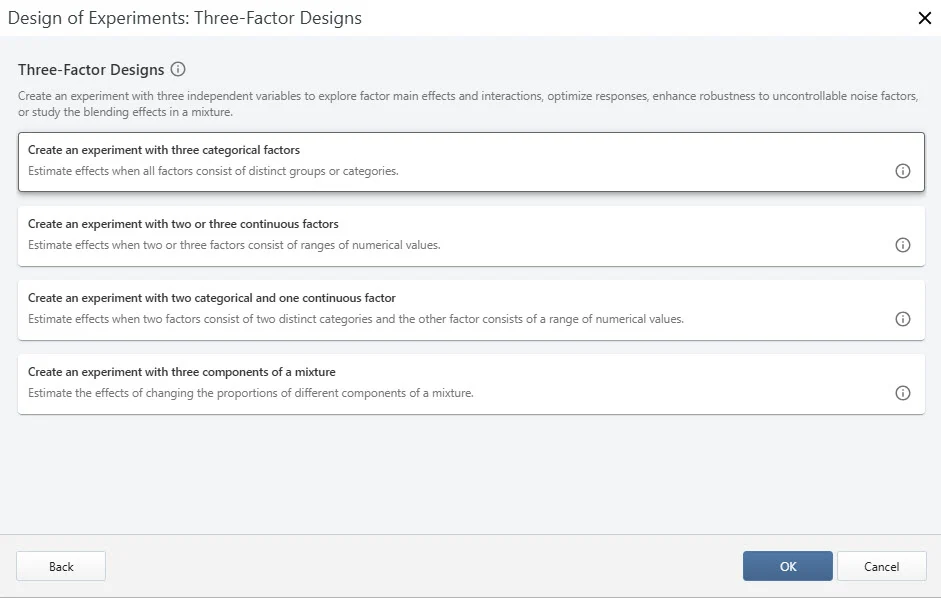

Mi siguiente decisión se centra en el tipo de factores que tengo. Específicamente, ¿mis factores son categóricos, continuos o componentes de una mezcla? En este caso, el tipo de alfombra es categórico porque los tipos de alfombra son grupos distintos, mientras que la humedad y la frecuencia de limpieza son continuas porque pueden tomar diferentes valores a lo largo de un continuo.

De las opciones anteriores, sé que debo seleccionar "Crear un experimento con dos o tres factores continuos". Es bastante sencillo.

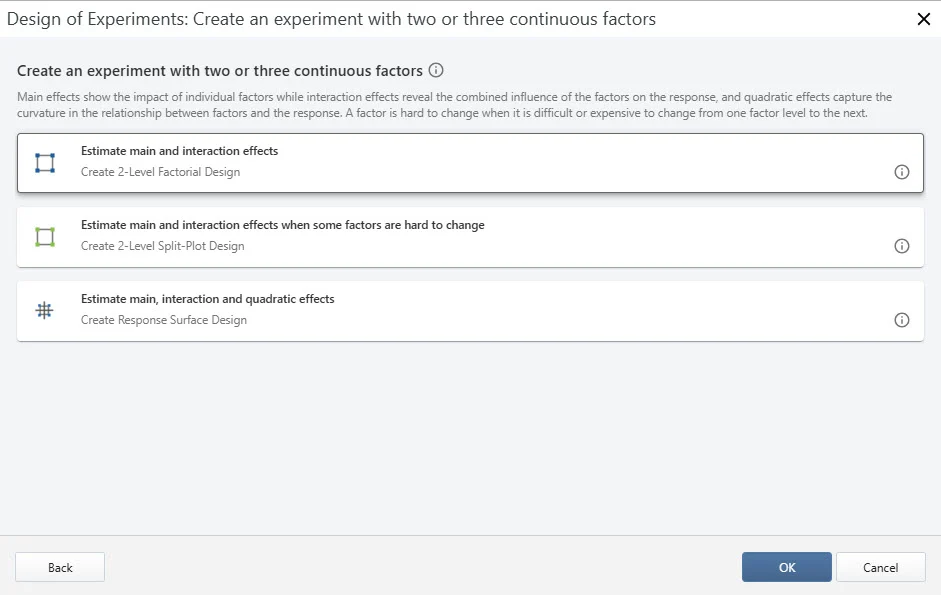

Mi siguiente conjunto de opciones se basa en el tipo de modelo que necesito ajustar. No tengo ningún factor difícil de modificar, así que debo decidir si espero ver efectos curvos en la respuesta o solo efectos e interacciones principales. Como acabo de comenzar mi experimentación, me centraré únicamente en los efectos e interacciones principales y seleccionaré "Estimar efectos principales y de interacción" en esta pantalla.

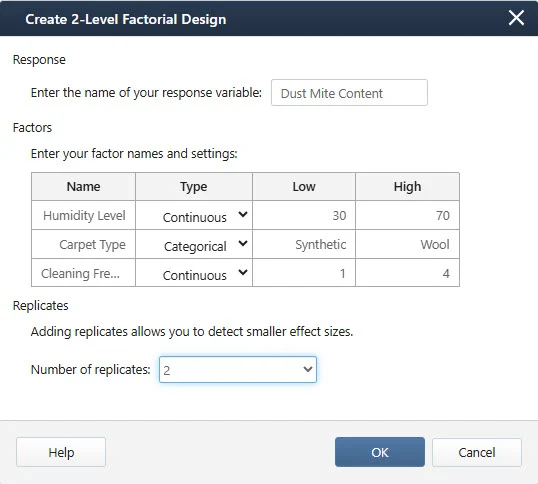

Finalmente, todo lo que necesito hacer es determinar los niveles bajo y alto de cada uno de mis tres factores y si quiero ejecutar cada configuración más de una vez (es decir, replicar).

Consejo profesional: Si bien es posible configurar estos tres factores con diferentes valores, el experimento será mucho más eficiente si se empieza limitando cada factor a solo dos niveles. Minitab agregará automáticamente algunos puntos en el centro para los factores continuos.

La importancia de elegir los niveles de factores adecuados en el DOE

Siendo honesto, la parte más difícil de este proceso se relaciona con un problema científico, no estadístico. No quiero trivializar la importancia de seleccionar los niveles de factor bajos y altos adecuados para el estudio. Elegir los niveles de factor correctos implica seleccionar rangos realistas, relevantes y que puedan influir en el resultado, basándose en investigaciones previas o consideraciones prácticas. Por ejemplo, los niveles de humedad deben abarcar valores comunes en los hogares (p. ej., 30 %–70 %), mientras que los tipos de alfombras deben representar materiales ampliamente utilizados en entornos residenciales. La frecuencia de limpieza debe reflejar las rutinas domésticas típicas. En este caso, de 1 a 4 veces al mes. Idealmente, los niveles deben estar lo suficientemente separados como para detectar diferencias significativas, pero dentro de un rango de valores prácticos.

Un experimento bien diseñado

Ahora que ya hemos dejado atrás todas nuestras opciones de diseño, haga clic en Aceptar y Minitab habrá configurado un experimento apropiado para ejecutar.

Para ser sincero, este no es el experimento que realicé. Sin la ayuda de una herramienta como los Diseños Rápidos de Minitab Statistical Software, realicé un experimento con demasiados niveles de factores, lo que me dejó sin suficientes ejecuciones disponibles para replicar. Lección aprendida.

Los resultados: Cómo los diseños rápidos podrían haber salvado mi experimento

El uso de Diseños Rápidos permitió una investigación eficiente de múltiples factores y sus interacciones. Un DOE bien estructurado como este garantiza que los efectos de la humedad, el tipo de alfombra y la frecuencia de limpieza en el contenido de ácaros del polvo se puedan aislar y analizar con precisión, lo que permite extraer conclusiones fiables.

En definitiva, un DOE sólido mejora la credibilidad científica de sus experimentos y respalda las recomendaciones basadas en datos para mejorar productos y procesos. Con los nuevos Diseños Rápidos de Minitab, ¡nada debería impedirle obtener la información que solo un experimento cuidadosamente diseñado puede proporcionar!

Por qué los diseños rápidos en Minitab hacen que DOE sea más accesible que nunca

El diseño de experimentos no tiene por qué ser complicado, especialmente cuando herramientas como los Diseños Rápidos de Minitab simplifican cada paso del proceso. Ya sea que esté estudiando alérgenos, mejorando un producto o resolviendo problemas de calidad reales, un DOE bien estructurado le brinda resultados claros y prácticos. Comience hoy mismo con Minitab.

- Detalles

- Categoría: Minitab

- Visto: 925

Alyssa Sarro.

Ahora disponible en Minitab Graph Builder

|

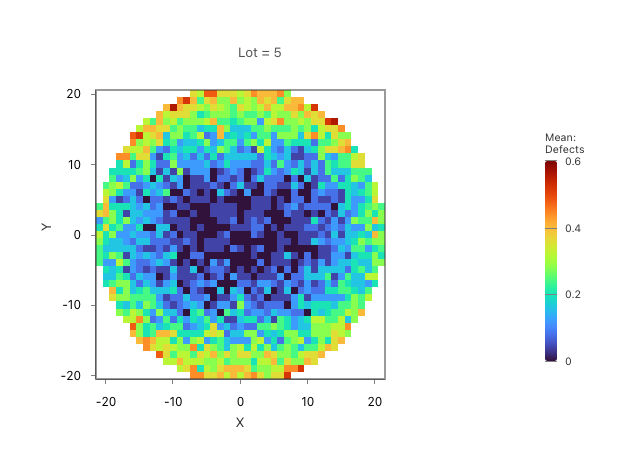

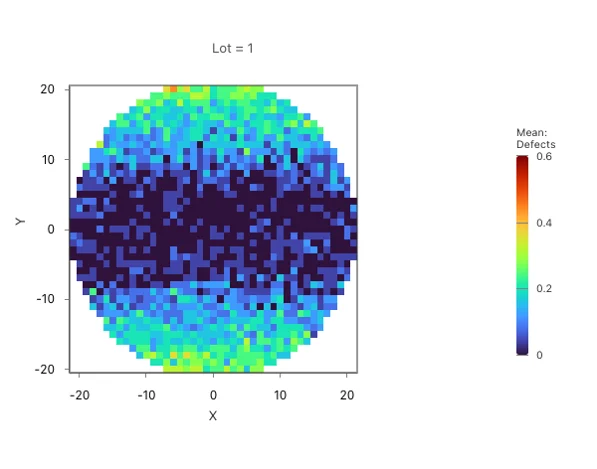

Cuando cada chip cuenta, comprender dónde y por qué ocurren los defectos es fundamental para proteger el rendimiento. En la fabricación de semiconductores , incluso las irregularidades más pequeñas pueden generar pérdidas financieras significativas. Dado que se fabrican cientos de chips en una sola oblea, pequeñas desviaciones del proceso pueden resultar en pérdidas millonarias por desechos, reprocesamiento o reducción de la producción. Las instalaciones de fabricación modernas generan grandes cantidades de datos, pero sin contexto espacial, los patrones de defectos pueden pasar desapercibidos. Analizar métricas como el rendimiento a nivel de lote con solo estadísticas resumidas suele asumir que los defectos se distribuyen aleatoriamente en la oblea. En realidad, esta suposición rara vez se cumple. Los defectos suelen seguir patrones espaciales como anillos, grupos, tableros de ajedrez o rayas, que pueden revelar problemas sistémicos más profundos en el proceso de fabricación. |

|

Presentamos el diagrama de oblea: una visión más clara de la calidad de fabricación

Las estadísticas de resumen indican qué sucedió, pero los gráficos de obleas ayudan a comprender el motivo. Para ayudar a los ingenieros a descubrir estos patrones ocultos, el Creador de Gráficos de Minitab ahora incluye una nueva y potente visualización: el Gráfico de Oblea . Esta herramienta mapea los datos de defectos a nivel de chip directamente en el diseño de la oblea, lo que permite a los ingenieros ver exactamente dónde ocurren los defectos. Cada chip se grafica según sus coordenadas físicas, y los defectos se codifican por colores para indicar la gravedad o la frecuencia. Este contexto espacial transforma los datos sin procesar en acción.

Veamos un ejemplo. Los gráficos de obleas a continuación muestran la distribución de defectos en cinco lotes diferentes. ¿Observa el anillo rojo que se forma cerca del borde de la oblea del lote 5? Lo que parece un simple patrón visual es, en realidad, un defecto anular, indicador frecuente de una distribución desigual de la temperatura durante el proceso de recocido térmico rápido. Sin esta visualización, podría haber observado una disminución en el rendimiento y haberse quedado con la duda. Con el gráfico de obleas, el problema prácticamente se resuelve solo.

De la visualización a la causa raíz

Otro ejemplo convincente del poder diagnóstico del Gráfico de Oblea proviene de la visualización del Lote 1, que se muestra a continuación. A primera vista, el gráfico revela una distribución no uniforme de defectos, con regiones más claras que indican una mayor densidad de defectos. Esta concentración no es aleatoria y podría sugerir un problema sistemático en el proceso. Imagine que es un ingeniero de rendimiento que revisa este gráfico después de una prueba de rutina. Observa este patrón y se da cuenta de que podría indicar un evento de contaminación localizado, tal vez partículas de polvo cerca del borde de una máquina o una herramienta desalineada durante un paso de producción. Sin la simplicidad del Gráfico de Oblea en Graph Builder, este problema podría haber quedado oculto entre las cifras. Pero con la visualización, la causa raíz se hace visible, lo que permite una investigación específica y la aplicación de medidas correctivas antes de que el problema se extienda a otros lotes.

El gráfico de oblea es más que una simple ayuda visual. Es una herramienta de diagnóstico que facilita:

- Análisis de causa raíz más rápido al revelar patrones espaciales invisibles en las estadísticas de resumen.

- Control estadístico de procesos mediante la monitorización visual de las tendencias de defectos en todos los lotes.

- Mejora proactiva de la calidad mediante la identificación de patrones recurrentes antes de que se intensifiquen.

En la fabricación de semiconductores, cada chip importa. Y con Wafer Plot, los ingenieros ahora tienen una visión más aguda para detectar, diagnosticar y corregir defectos antes de que se conviertan en problemas costosos. Ya sea que esté solucionando problemas en un solo lote o monitorizando tendencias en toda una planta de fabricación, esta herramienta le ayuda a pasar del control de procesos reactivo al proactivo. Porque cuando se trata de rendimiento, no puede permitirse el lujo de pasar por alto los patrones que están a simple vista.

- Detalles

- Categoría: Comsol

- Visto: 1016

Introducción y objetivos

Durante más de cinco décadas, las misiones humanas y robóticas han ampliado significativamente nuestro conocimiento sobre la Luna. Sin embargo, aún queda mucho por descubrir, especialmente en lo que respecta a su comportamiento térmico. Comprender cómo varía la temperatura en la superficie y subsuelo lunar es esencial para planificar futuras misiones y garantizar la seguridad y eficiencia de las operaciones en el satélite natural.

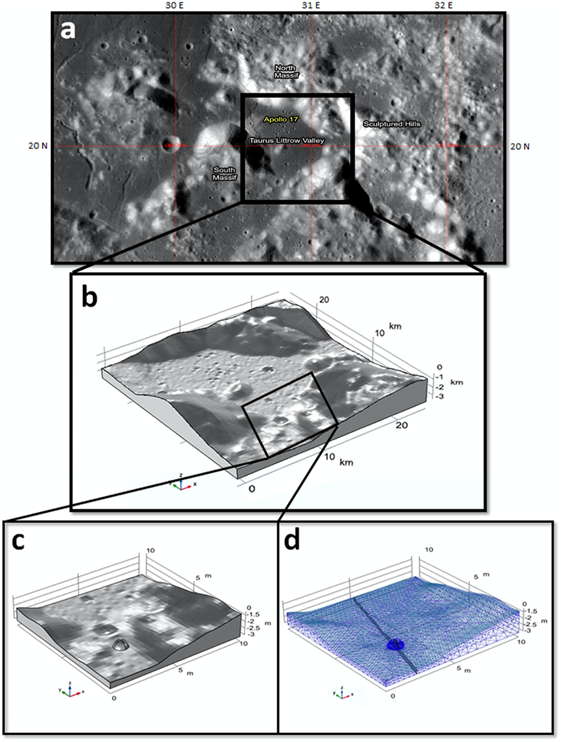

Con este objetivo, el Dr. Durga Prasad y su equipo del Physical Research Laboratory en India desarrollaron un modelo 3D pionero utilizando COMSOL Multiphysics® tal y como se muestra en la Figura 1. Este modelo combina simulaciones numéricas con experimentos de laboratorio para analizar las variaciones espaciales y temporales de temperatura en las capas superficiales y subsuperficiales de la Luna [1].

¿Por qué es importante conocer el comportamiento térmico lunar?

Las condiciones térmicas extremas de la Luna, con temperaturas que oscilan entre los -173 °C durante la noche y los 127 °C durante el día, representan un desafío significativo para las misiones espaciales. Estos ciclos térmicos pueden afectar la integridad estructural de los hábitats y equipos, además de influir en la eficiencia de los sistemas de generación de energía y gestión térmica.

Además, el estudio del comportamiento térmico lunar es crucial para identificar posibles recursos, como el hielo de agua, y desarrollar estrategias para su extracción. También proporciona información valiosa sobre la geología lunar, las propiedades del regolito y los procesos internos del satélite.

Figura 1. (a) Valle de Taurus–Littrow y sitio de aterrizaje del Apollo 17. (b) Región de interés considerada para simulaciones a escala regional. (c) Geometría artificial del MDE creada para simulaciones a escala local. (d) Geometría mallada y plano de corte en el eje y-z.

Desarrollo del modelo termofísico lunar

El modelo desarrollado por el Dr. Prasad se basa en un enfoque de elementos finitos tridimensionales, implementado en el entorno de COMSOL Multiphysics® junto con el módulo de transferencia de calor. Este enfoque permite representar con precisión las complejas geometrías de la superficie lunar y es adecuado para simulaciones a diferentes escalas.

El modelo considera una estructura de dos capas: una capa superior porosa con baja conductividad térmica y una capa inferior más densa. Esta configuración refleja la composición real del regolito lunar y su influencia en la distribución de temperaturas en la superficie y el subsuelo.

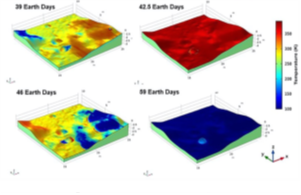

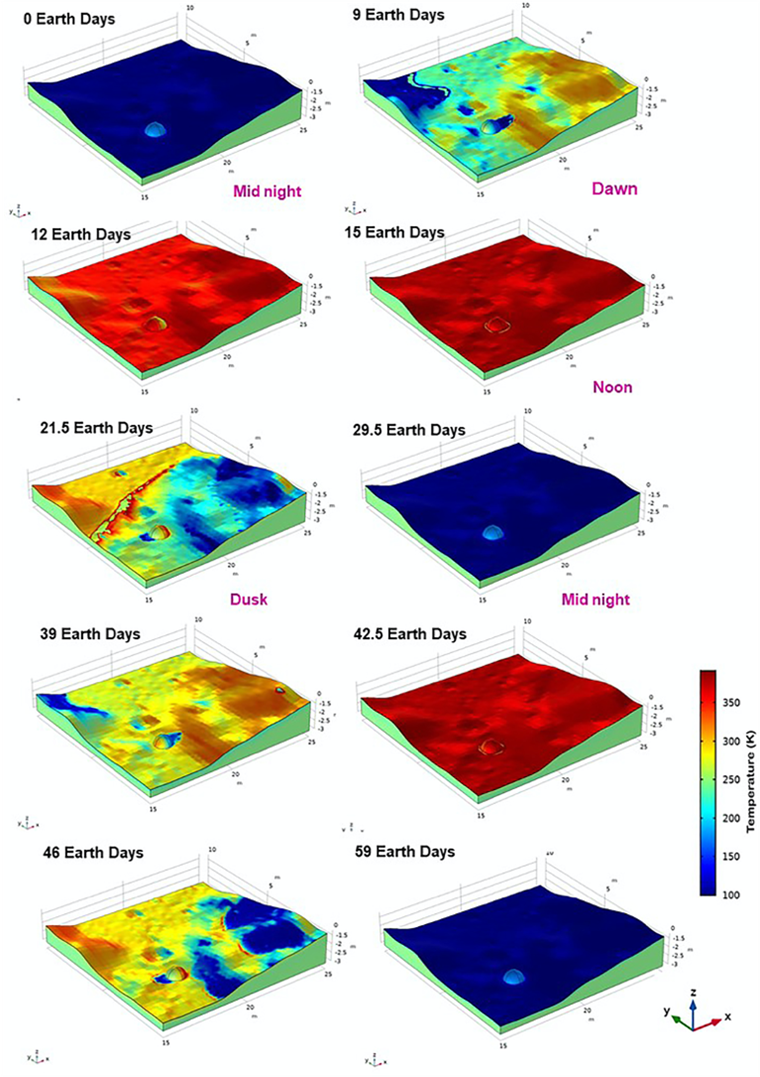

Para validar el modelo, se realizaron experimentos de laboratorio utilizando suelos análogos al regolito lunar bajo condiciones simuladas del entorno lunar. Los resultados obtenidos mostraron una buena concordancia con las simulaciones, lo que respalda la precisión y utilidad del modelo desarrollado. La Figura 2 muestra la distribución de temperaturas superficiales obtenidas a partir del modelo y las simulaciones numéricas en COMSOL Multiphysics®.

Figura 2. Gráficas tridimensionales de las temperaturas superficiales obtenidas del modelo desarrollado en COMSOL Multiphysics® para simulaciones a escala local en momentos seleccionados de un día lunar.

Consideración de parámetros clave y la influencia de la topografía

El modelo incorpora parámetros físicos fundamentales como la densidad, conductividad térmica y calor específico, los cuales no son constantes y dependen de diversos factores, incluyendo la latitud, composición del suelo y características topográficas. La topografía lunar, con sus cráteres y variaciones en la elevación, desempeña un papel crucial en la transferencia de calor. El modelo desarrollado permite analizar cómo estas características afectan la distribución térmica, proporcionando información esencial para la selección de sitios de aterrizaje y la planificación de infraestructuras en futuras misiones.

Conclusión

El uso de COMSOL Multiphysics® ha sido fundamental para el desarrollo de un modelo termofísico tridimensional que mejora nuestra comprensión del comportamiento térmico de la Luna. Este modelo no solo facilita la planificación de futuras misiones espaciales, sino que también contribuye al avance del conocimiento científico sobre nuestro satélite natural.

Para más detalles sobre este estudio, puedes consultar el artículo original en el blog de COMSOL: A 3D Model Helps Scientists Predict Thermal Behavior of the Moon.

Referencias

[1] K.D. Prasad, V.K. Rai, and S.V.S. Murty, “A comprehensive 3D thermophysical model of the lunar surface,” Earth and Space Science, vol. 9, 2022; https://doi.org/10.1029/2021EA001968

[2] COMSOL Blog (2025), “A 3D Model Helps Scientists Predict Thermal Behavior of the Moon”: https://www.comsol.com/blogs/a-3d-model-helps-scientists-predict-thermal-behavior-of-the-moon.

- Detalles

- Categoría: BIOVIA

- Visto: 1000

Dassault Systemes le invita el próximo 29 de mayo a las 10:10h, a su próximo webinar en vivo: "Lleva tus procesos de desarrollo de producto al siguiente nivel"

En él se explorará cómo la tecnología puede transformar la formulación de productos para hacerla más eficiente, colaborativa y preparada para el futuro

- Detalles

- Categoría: Minitab

- Visto: 1043

Por Caitlin Pagano.

El desafío: defender la automatización

Para muchos fabricantes, garantizar la calidad del producto es una lucha constante contra el desperdicio, las repeticiones de trabajos y las ineficiencias. En este ejemplo ilustrativo, basado en desafíos reales de la industria, un fabricante del sector electrónico se enfrentó a gastos significativos debido a las altas tasas de desperdicio y las costosas repeticiones de trabajos. Su dependencia de inspectores humanos para los controles visuales de calidad resultó en resultados inconsistentes, lo que dificultó mantener altos estándares y a la vez controlar los costos.

El equipo de Control de Calidad (QA) creía que un sistema de inspección por cámara podría resolver este problema mejorando la precisión y reduciendo los defectos. Sin embargo, la dirección no estaba convencida. El equipo necesitaba pruebas claras y basadas en datos para demostrar que invertir en automatización generaría mejoras medibles en la calidad y ahorros de costos. Los resultados del nuevo sistema incluirían información más precisa sobre si la unidad bajo prueba presentaba o no defectos.

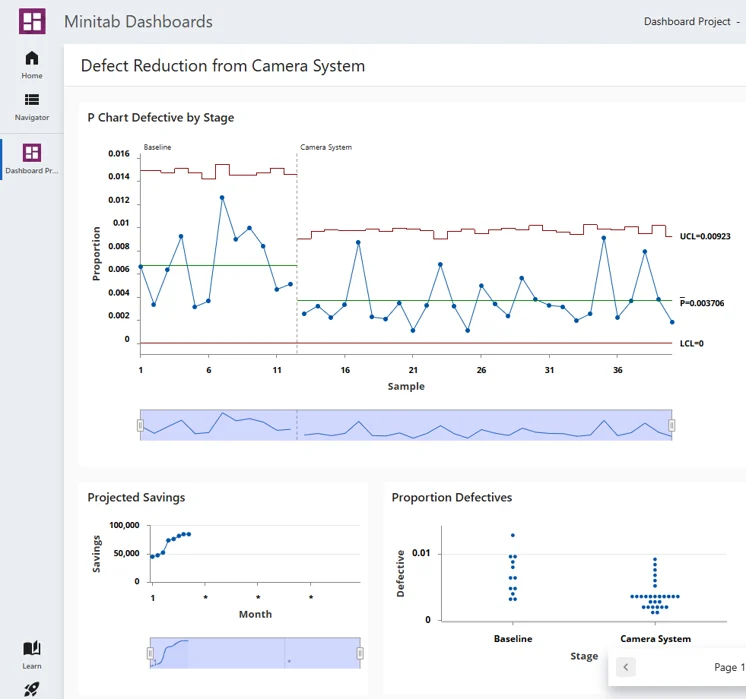

Uso de Minitab para evaluar la precisión de la inspección

Para determinar si las inspecciones con cámara eran realmente más efectivas que las realizadas por inspectores humanos, el equipo de control de calidad recurrió al software estadístico Minitab. Realizaron un estudio de R&R del sistema de medición para medir la variación en los resultados de la inspección y un análisis de varianza (ANOVA) para comparar el rendimiento de los inspectores humanos y el del sistema de cámaras.

Los resultados fueron reveladores: el sistema de cámaras proporcionó inspecciones más consistentes y fiables, mientras que el error humano introdujo variabilidad que generó desperdicios innecesarios. En teoría, los hallazgos fueron convincentes. Sin embargo, presentar análisis estadísticos sin procesar a los ejecutivos representó otro desafío, que requirió un enfoque más estratégico para la visualización y comunicación de datos.

Dando vida a los datos con los paneles de control de Minitab

Aquí es donde los tableros de control de Minitab desempeñaron un papel fundamental. En lugar de compartir hojas de cálculo llenas de números, el equipo de control de calidad recopiló sus hallazgos en un tablero de control claro e interactivo que demostró la importancia de la automatización.

- Una visualización de tendencias de las tasas de desechos a lo largo del tiempo mostró una disminución drástica cuando se implementaron inspecciones con cámara.

- Un panel de análisis de costos proyectó los ahorros a largo plazo al reducir los defectos y el retrabajo.

- Una comparación de inspecciones humanas y automatizadas ilustró la precisión y repetibilidad de la tecnología de cámaras.

Al traducir hallazgos estadísticos complejos en una historia visual, el equipo facilitó a la dirección la comprensión del verdadero impacto de las inspecciones con cámara, que determinan si cada unidad probada presenta defectos o no. Como resultado, la dirección aprobó la inversión, lo que se tradujo en una mejora de la calidad, una reducción de costes y un proceso de producción más eficiente.

Más allá del estudio inicial: cómo los paneles de control impulsan la mejora continua

|

La implementación de las inspecciones con cámara fue solo el comienzo. Con los Dashboards de Minitab, la empresa continuó monitoreando las métricas de calidad, lo que les permitió monitorear tendencias, identificar nuevas oportunidades de mejora y asegurar que su inversión siguiera generando valor. Incluso ampliaron su estrategia de inspección con cámara a los proveedores, garantizando una calidad constante en toda su cadena de suministro. Este ejemplo ilustra cómo los paneles de control de Minitab transforman el análisis estadístico en información práctica, haciendo que las decisiones basadas en datos sean más accesibles y efectivas en todos los niveles de una organización. |

|

Descubra todo el potencial de sus datos

Para fabricantes y equipos de calidad que buscan justificar inversiones, optimizar procesos o obtener visibilidad del rendimiento, los tableros de control de Minitab ofrecen la claridad y la confianza necesarias para actuar. Descubra cómo Minitab puede ayudarle a convertir datos sin procesar en información estratégica y eficaz.