- Detalles

- Categoría: Maple

- Visto: 1671

Con más matemáticas, una nueva interfaz, herramientas mejoradas para la educación y la conectividad, y mucho más, ¡el entorno más potente y completo para explorar, visualizar y resolver incluso los problemas matemáticos más difíciles es ahora mejor que nunca!

|

Moderna, dinámica y reorganizada por tareas, la nueva interfaz facilita el aprovechamiento de las numerosas funciones de Maple accesibles a través de barras de herramientas y menús. ¡Además, se ha mejorado el editor de ecuaciones! |

El motor matemático de Maple se ha actualizado de innumerables maneras para que pueda resolver más problemas, más rápido. Por demanda popular, estas mejoras incluyen transformadas numéricas inversas de Laplace, identificación de la fórmula para el término n de una secuencia de números enteros y el radio de convergencia de una serie infinita. |

¡Por fin una forma de comparar visualmente expresiones largas y complejas! |

|

El comando simplify ahora hace que sea aún más fácil expresar muchas expresiones que contienen funciones exponenciales y logaritmos. |

La finalización de argumentos ahora incluye variables definidas por el usuario en la lista de sugerencias, lo que simplifica aún más el uso del comando. |

Las herramientas Check My Work de Maple, que ayudan a los estudiantes a encontrar errores en sus soluciones completamente elaboradas, ahora les ofrecen la oportunidad de probar nuevas preguntas con características similares. |

|

Las soluciones paso a paso en Maple se han mejorado para proporcionar soluciones aún mejor trabajadas para problemas de integración y ahora cubren incluso más problemas de álgebra lineal. |

El software ODE para estudiantes, que proporciona un entorno de aprendizaje para ecuaciones diferenciales de la misma forma que se enseñan en el aula, ahora proporciona soluciones y explicaciones mejores y más compactas. |

Las capacidades de Maple para trabajar con unidades continúan expandiéndose y muchos comandos de uso común manejan las unidades automáticamente. |

|

El compromiso de Maple de trabajar sin problemas con otras herramientas se ve reforzado por las mejoras en la generación de código y la capacidad de ejecutar hojas de trabajo de Maple Flow desde dentro de Maple. |

Maple 2025 incluye una vista previa de la tecnología de una nueva herramienta impulsada por IA en la que estamos trabajando y que le brinda una ventaja en la creación de sus documentos de Maple. Dígale a la IA lo que está buscando usando el nuevo generador de hojas de trabajo y obtendrá un documento de Maple lleno de texto y expresiones matemáticas en vivo. ¡Esta es una vista previa técnica, pero creemos que la encontrará útil! |

|

- Detalles

- Categoría: Comsol

- Visto: 1106

Lleve la simulación al campo, a la fábrica y al laboratorio con sus propias aplicaciones de simulación.

La nueva página dedicada de COMSOL nos presenta un mundo donde cualquiera, sin necesidad de ser un experto en simulación, puede acceder a ella.

En ese mundo tanto los colegas de campo, como los trabajadores de fábrica, los investigadores o los equipos de diseño son capaces de basar sus decisiones en predicciones basadas en simulaciones.

Las empresas que desarrollan y distribuyen sus propias aplicaciones de COMSOL pueden extender los beneficios de la toma de decisiones basada en simulación a más colaboradores dentro del flujo de trabajo de I+D, e incluso a colegas y clientes más alejados. El resultado es una colaboración eficaz y una innovación acelerada.

- Detalles

- Categoría: Minitab

- Visto: 927

Por Alyssa Sarro.

El proceso de transferencia y validación del diseño es crucial entre la planificación de la investigación y el desarrollo (I+D) y la ejecución del proyecto. Esta etapa garantiza que los diseños se traduzcan con precisión a la producción, minimizando los costosos retrasos y garantizando la calidad del producto. Recientemente, tuve la oportunidad de conversar con Josh Goodman , exingeniero de procesos de uno de los proveedores de primer nivel más importantes del mundo. Su experiencia en este puesto me ha proporcionado valiosos aprendizajes y perspectivas únicas sobre lo que se necesita para tener éxito en un trabajo tan exigente.

Comprensión de la fabricación de piezas de automoción

|

Antes de profundizar en la conversación, analicemos las complejidades de operar como proveedor de primer nivel en la fabricación de automóviles. Un proveedor de primer nivel en la fabricación de automóviles es una empresa que proporciona piezas o servicios directamente a un fabricante de equipos originales (OEM), como Ford, Toyota o BMW. Nuestro entrevistado supervisó todo el proceso de fabricación, desde las piezas metálicas iniciales hasta el ensamblaje final de los radiadores en una línea semiautomática. Esto combina procesos manuales y automatizados, lo que significa que ciertas tareas son realizadas por máquinas, mientras que otras requieren intervención humana. Su operación funcionaba 24/7 y producía casi 3000 radiadores al día. Estos radiadores se fabrican inicialmente como piezas metálicas, pero luego se sueldan para formar bobinas que permiten que el refrigerante circule por las tuberías y enfríe la transmisión. Este proceso incluye ensamblar un enfriador de aceite en un tanque de plástico, conectar las mangueras y sellar el tanque al radiador metálico. Los tapones de drenaje se instalan manualmente con un taladro; el proceso completo toma un promedio de 30 segundos. Incluso un pequeño cambio en el tiempo de producción puede ahorrar o costar millones, lo que resalta la importancia de la eficiencia. |

|

El problema del diseño

Durante el lanzamiento de un nuevo modelo de coche, un cambio de diseño en el tapón de drenaje planteó un reto importante. El objetivo del cambio era evitar que se utilizaran tapones de drenaje nuevos en modelos antiguos, y viceversa. Este enfoque proactivo buscaba minimizar errores futuros, como el uso de tapones incorrectos. Sin embargo, el equipo de diseño pasó por alto un factor importante: el taladro ya no encajaba automáticamente en los tapones para atornillarlos.

El diseño anterior permitía a los operarios completar el montaje completo del enfriador, las conexiones de las mangueras y la colocación de los tapones de drenaje en aproximadamente 30 segundos antes de pasar la pieza. Este tapón de drenaje de nuevo diseño requería un poco más de intervención humana. Radiador de aluminio de alto rendimiento para coche, económico, OEM B557-15-200DEl taladro debía estar perfectamente alineado con la broca para atornillarlo. Lo que podría no parecer un gran cambio convirtió una operación de 30 segundos en una de 45, lo que representa un aumento del 50 % en el tiempo de producción.

Quizás te preguntes: "¿Y qué? ¿Qué son otros 15 segundos de tiempo de producción?"

Bueno, este aumento en el tiempo de producción tiene muchas implicaciones.

- El proveedor debe aceptar una disminución significativa en las unidades producidas cada día.

- El proveedor tiene que realizar un cambio masivo en el modo en que opera la línea de fabricación para combatir el mayor tiempo de producción.

- El proveedor tiene que contratar más personal para mantener su producción eficiente.

Al final, todos estos ajustes costarían miles o millones de dólares. Josh informó de esto al equipo de diseño, y terminaron retrasando el nuevo diseño del radiador un año entero, lo que obligó al nuevo coche a necesitar el diseño anterior. Así pues, lo que parecía un cambio de diseño menor y proactivo terminó en un grave problema para I+D y la reputación de la empresa.

Cómo evitar los problemas de transferencia de diseño con Minitab Engage

Esta experiencia subrayó la importancia de una validación y revisión exhaustivas durante la etapa de transferencia del diseño. Si los equipos de diseño y fabricación se hubieran comunicado eficazmente, podrían haber anticipado el problema y evitado seguir adelante con el nuevo diseño del tapón de drenaje. Cuando le pregunté a Josh cómo logró evitar este problema en el futuro, comentó que tuvo la suerte de que su siguiente empresa contara con un equipo de diseño en la misma fábrica, actuando como intermediarios entre ambos equipos.

La principal lección de esta experiencia es el papel crucial de la comunicación y la colaboración para prevenir problemas de diseño. No todos los fabricantes pueden permitirse tener un equipo completo de ingeniería de diseño interno para combatir estos problemas, como se observó en esta planta. Entonces, ¿cómo se podría haber evitado esto? Minitab Engage.

Minitab Engage es una plataforma integral diseñada para gestionar, compartir y dar seguimiento a iniciativas de mejora e innovación, desde la generación de ideas hasta su ejecución. Ofrece funciones para la comunicación interfuncional, la colaboración y la coordinación de proyectos, esenciales durante el proceso de transferencia y validación del diseño.

Con Minitab Engage, los equipos de diseño y fabricación podrían haber utilizado su robusto conjunto de funciones para identificar posibles problemas con antelación. Esta lista de funciones incluye:

- CDOV (Concepto, Diseño, Optimización, Verificación): Esta hoja de ruta proporciona un marco claro y detallado para garantizar que todos los aspectos del desarrollo del producto se consideren y aborden exhaustivamente. Permite identificar y mitigar riesgos potenciales en las primeras etapas del proceso, lo que reduce la probabilidad de errores o retrasos costosos y ayuda a garantizar el cumplimiento de todos los requisitos regulatorios.

- Análisis de modos de falla y efectos (FMEA): esta función ayuda a los equipos a anticipar posibles fallas y sus impactos, lo que permite tomar medidas proactivas.

- Matriz de Priorización de Proyectos: Esta matriz proporciona una forma clara y objetiva de evaluar proyectos, garantizando que todos los miembros del equipo comprendan el proceso de toma de decisiones. Al involucrar a todas las partes interesadas en la definición de criterios y la calificación de los proyectos, la herramienta garantiza que todos estén alineados con lo más importante para la organización.

- Mapas de Procesos: Utilice un mapa de procesos para ilustrar el flujo secuencial y la relación entre los pasos de un proceso o procedimiento. Si hubieran mapeado el proceso, podrían haber detectado el paso que falló. Además, sería útil contar con ese mapa de procesos al trabajar con AMEF.

La capacidad de Minitab Engage de facilitar la comunicación y la retroalimentación en tiempo real habría garantizado que ambos equipos estuvieran alineados y preparados para el cambio de diseño del tornillo, lo que habría permitido reducir el trabajo de reelaboración o realizar cambios en la planta de fabricación, evitando en última instancia la demora.

Para concluir mi conversación con Josh, le pregunté cuál, según él, fue la principal lección de su experiencia. Compartió que, para evitar problemas similares en el futuro, es crucial fomentar una comunicación abierta entre los equipos de diseño y fabricación. Fomente la colaboración y las revisiones periódicas para asegurar la alineación antes de llegar al final del proceso. Es mucho más difícil reaccionar cuando un proceso está a punto de finalizar que al principio. Utilizar las funciones y tecnologías de Minitab Engage que facilitan esto lo simplifica.

- Detalles

- Categoría: Comsol

- Visto: 1471

Introducción y objetivos

La resistencia de los materiales de construcción al daño por congelación y descongelación es un desafío clave en la ingeniería civil. En el artículo de los autores Wang et. al publicado en la prestigiosa revista Journal of Energy Storage de Elsevier investiga el uso de agregados de cambio de fase (phase-change aggregate - PCA) con fibras de carbono para mejorar la transferencia de calor y la resistencia a las heladas en el hormigón utilizando COMSOL Multiphysics®.

En particular, la herramienta se utiliza para modelizar la distribución de temperatura en los agregados y analizar el impacto de la conductividad térmica de las fibras de carbono en la eficiencia del cambio de fase.

Modelo y simulación

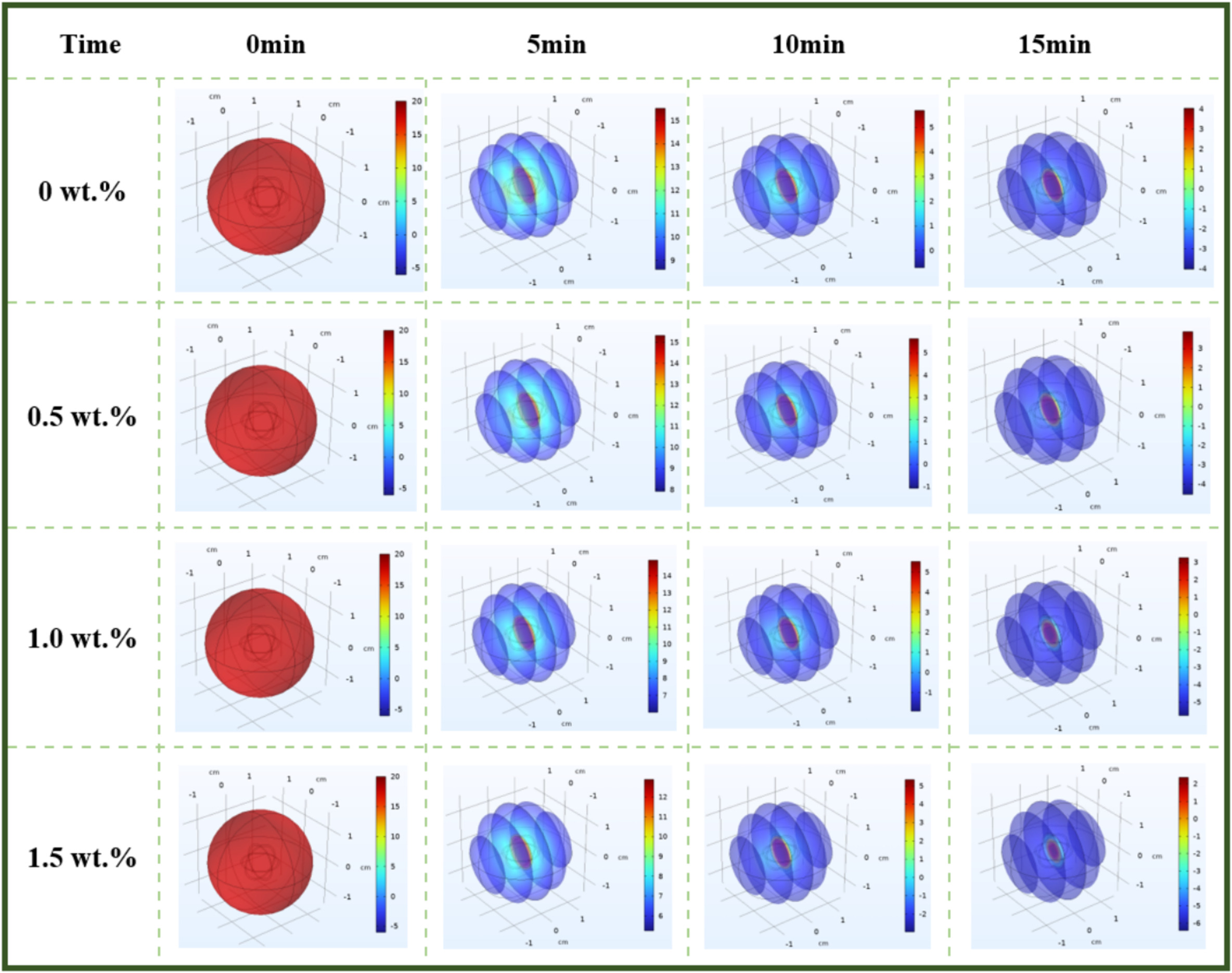

Se construyó un modelo en COMSOL Multiphysics con un PCA compuesto por un núcleo de material de cambio de fase encapsulado y una capa externa de cemento reforzado con fibra de carbono, tal y como se muestra en la Figura 1. La simulación consideró la transferencia de calor en estado sólido y fluido, estableciendo condiciones iniciales de 18 °C y un entorno de -10 °C. Se definieron diferentes concentraciones de fibra de carbono en la capa externa para evaluar su influencia en la conductividad térmica y la velocidad de disipación de calor.

Figura 1. Modelo físico y mallado del PCA modelizado en COMSOL Multiphysics®.

Resultados y conclusiones

Los resultados de COMSOL Multiphysics mostraron que la adición de fibra de carbono mejoró la conductividad térmica de la capa externa en hasta un 20.9 %, lo que aceleró el inicio del cambio de fase y redujo su duración. La plataforma de retardo térmico se debilitó progresivamente desde el interior hacia el exterior, indicando una mejora en la eficiencia del almacenamiento y liberación de calor. Se pudo comprobar también la mejora en la resistencia a daños por congelación.

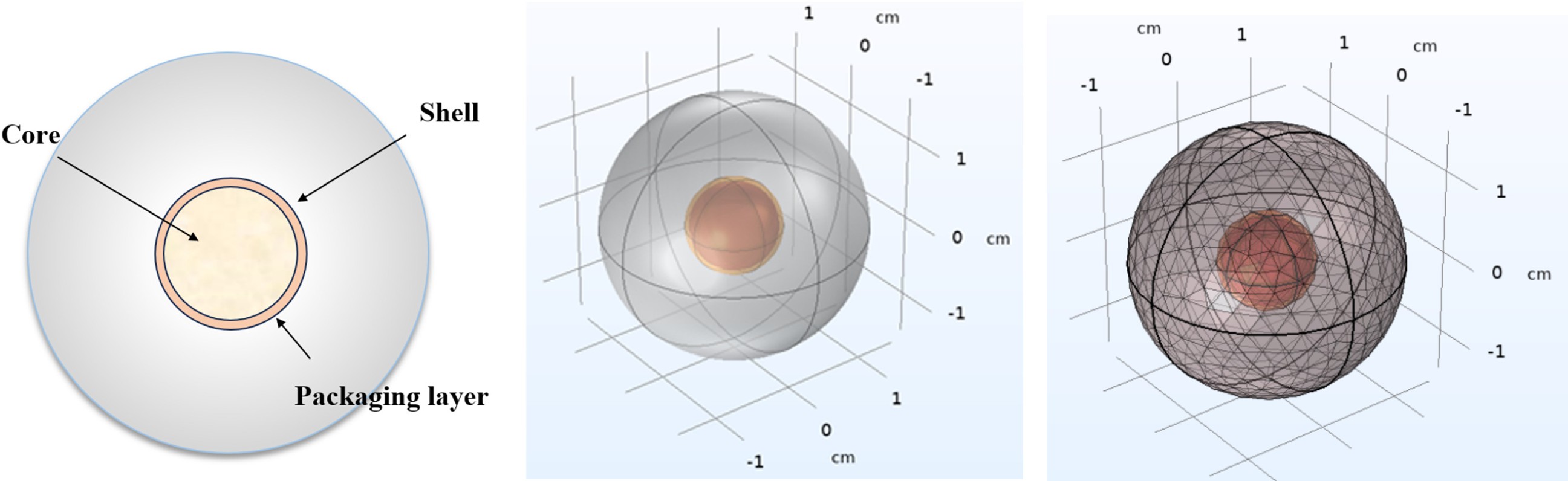

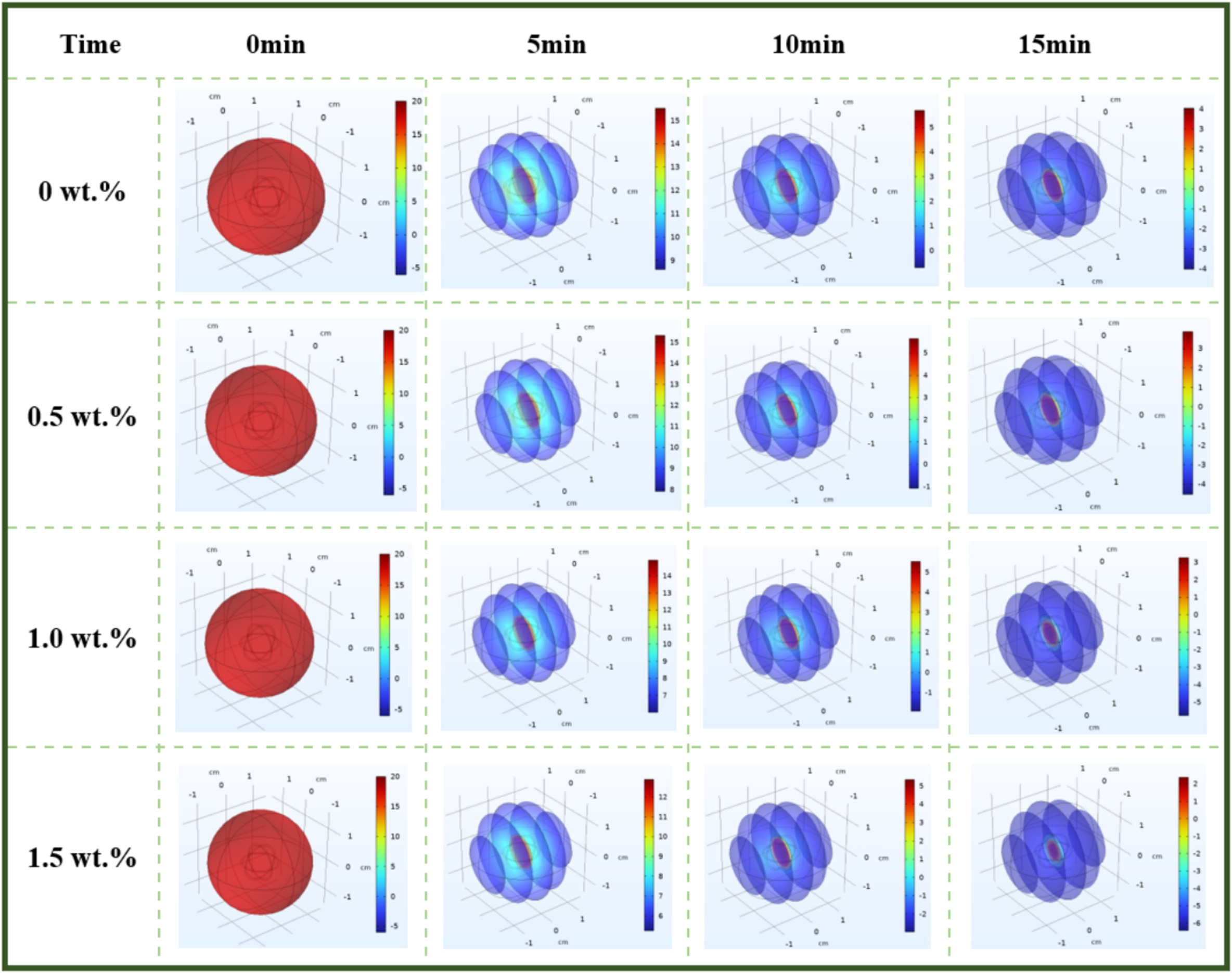

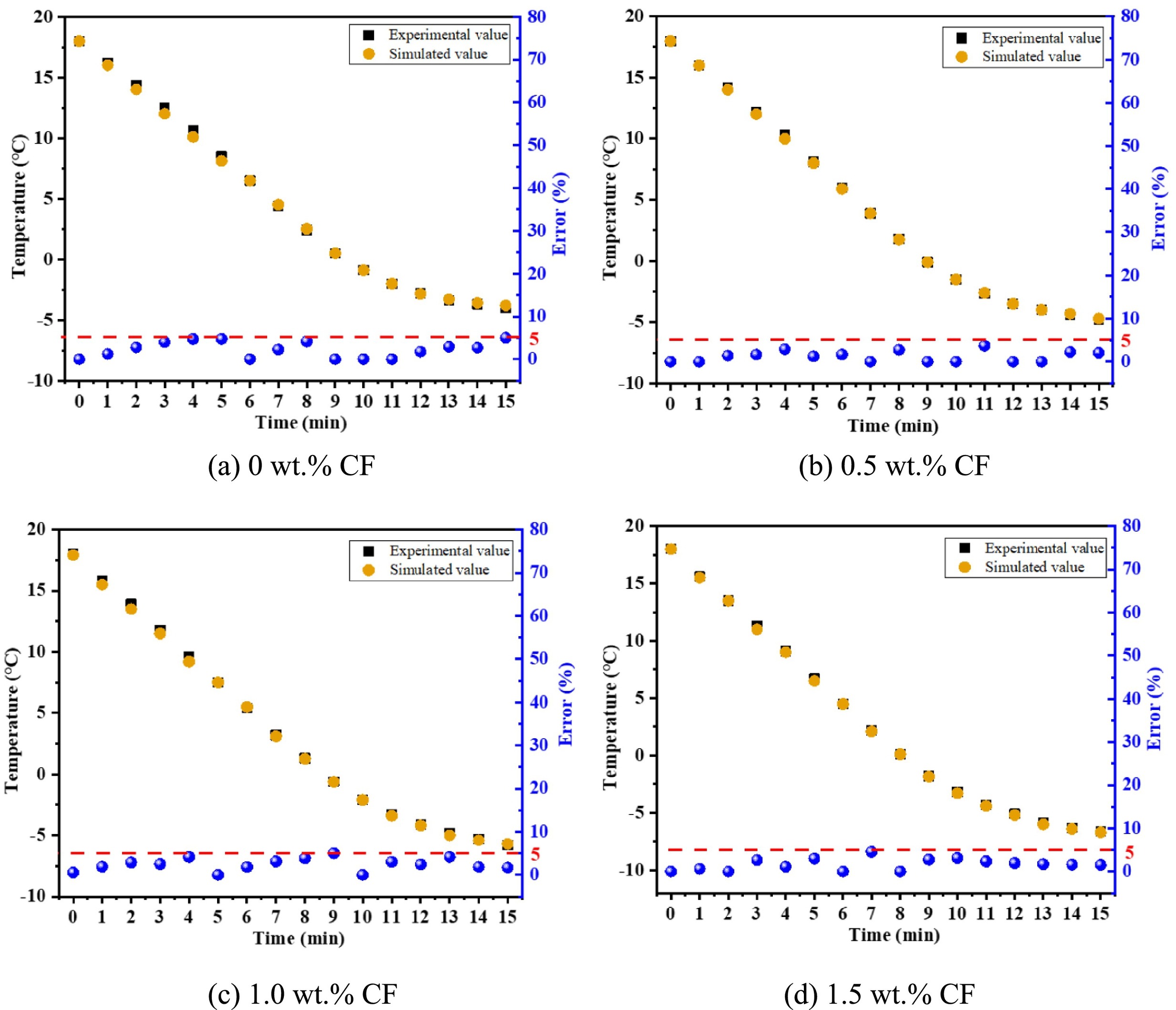

La Figura 2 muestra los resultados de simulación de la evolución temporal de los campos de temperatura obtenidos para distintas cantidades de fibra de carbono agregadas. Además, la validación experimental confirmó la precisión del modelo desarrollado en COMSOL Multiphysics®, con errores inferiores al 5 % tal y como se muestra en la Figura 3.

Figura 2. Evolución temporal de los campos de temperatura obtenidos en las simulaciones de COMSOL Multiphysics® para distintas cantidades de fibra de carbono agregadas al hormigón.

Figura 3. Comparativa de la temperatura obtenida experimentalmente y la obtenida mediante la simulación en COMSOL Multiphysics®.

El uso de COMSOL Multiphysics permitió predecir con precisión el comportamiento térmico del PCA, proporcionando información clave para optimizar su diseño y mejorar la resistencia del hormigón en condiciones extremas. ¡Este artículo es un claro ejemplo del potencial de COMSOL Multiphysics® para el desarrollo y optimización de nuevos materiales!

Referencias

[1] Effect of carbon fiber on heat transfer mechanism and performance of phase-change aggregate for frost resistance: Performance characterization of eutectic phase-change material, heat transfer simulation and mechanism analysis, Journal of Energy Storage, 2025, 117, 116144.

- Detalles

- Categoría: Noticias

- Visto: 951

Grafiti acaba de comunicar la discontinuidad de sus productos AISN: TableCurve 2D, TableCurve 3D y PeakFit.

Los usuarios con licencias actualizadas seguirán disponiendo de su servicio de soporte. El fin del servicio de soporte definitivo de estos productos será el próximo 31 de marzo de 2026.

Consulte con nuestro departamento comercial si quiere encontrar alternativa a esa línea de productos para solucionar sus problemas matemáticos y gráficos.

- Detalles

- Categoría: Lakes

- Visto: 1808

Con la reciente publicación de la Guideline on Air Quality Models (Apéndice W del Título 40 del Código de Regulaciones Federales, Parte 51), la EPA de EE.UU. incorporó los algoritmos del Experimento de Respuesta Acoplada Océano-Atmósfera (Coupled Ocean-Atmosphere Response Experiment o, en adelante COARE) a AERMET. La incorporación de COARE permite a AERMET calcular sin problemas las condiciones de la capa límite para entornos marinos sobre el agua, y la promulgación de COARE como opción de modelo regulatoria por defecto elimina la necesidad de demostraciones de modelos alternativos.

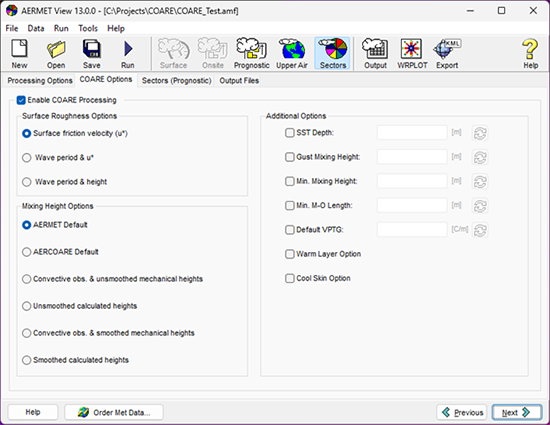

En AERMET View V13.0, los usuarios pueden invocar los algoritmos COARE a través de las entradas de Sectors:

Opciones de COARE en AERMET View V13.0

Las entradas de COARE constan de tres selecciones principales: Rugosidad de la superficie (Surface Roughness), Altura de mezcla (Mixing Height) y Opciones adicionales (Additional Options).

Rugosidad de la superficie

Esta opción es obligatoria para procesar COARE. La opción predeterminada, Velocidad de fricción superficial (Surface friction velocity, u*), se considera la opción predeterminada. Las opciones alternativas utilizan mediciones directas de oleaje o las calculan basándose en relaciones para un estado del mar bien desarrollado.

Altura de mezcla

Los modeladores deben seleccionar una de las seis opciones para calcular las alturas de mezcla. La Guía del Usuario AERMET de la EPA de EE.UU. ofrece descripciones completas de estos métodos (véase la Sección 3.7.7.6 ).

Opciones adicionales

Las demás selecciones de COARE son opcionales y deben basarse en las características de los datos de entrada. Estas incluyen:

- Definición de la profundidad precisa de las mediciones de temperatura de la superficie del mar

- Anulación de la altura de mezcla predeterminada para los cálculos de ráfagas de viento

- Establecimiento de valores mínimos permitidos para la altura de mezcla y la escala de longitud Monin-Obukhov

- Modificar el gradiente de temperatura potencial vertical predeterminado

- Invocar las opciones de capa cálida o piel fría

- Se recomienda a los modeladores que revisen las pautas actuales de la EPA de EE.UU. sobre el uso de estas opciones, ya que algunas no se recomiendan explícitamente para aplicaciones regulatorias.

Hay más información sobre las pruebas y la evaluación de COARE disponible en el sitio web de la EPA de EE.UU.: https://www.epa.gov/scram/2024-appendix-w-final-rule.

- Detalles

- Categoría: Minitab

- Visto: 1074

Por Oliver Franz.

Necesita respuestas, pero sus datos no son claros.

Quizás esté extrayendo informes de tres plataformas diferentes, intentando conciliar cifras que no coinciden del todo. Quizás esté copiando y pegando manualmente datos de varias hojas de cálculo, con la esperanza de no haber cometido ningún error. O quizás esté esperando a que el departamento de TI limpie, prepare los datos y fusione los conjuntos de datos antes de poder siquiera empezar a analizar tendencias.

Si esto le suena familiar, no está solo. Para muchas organizaciones, el mayor desafío con los datos no es la falta de información, sino el enorme esfuerzo que requiere recopilarla. Y ese esfuerzo le está costando más de lo que cree.

Los costes ocultos de la compilación manual de datos

Los datos erróneos no siempre implican cifras incorrectas. A veces, el problema radica simplemente en cómo se recopilan, almacenan y combinan los datos. Cuando los equipos dependen de la agregación y conciliación manual, esto conlleva:

- Tiempo perdido: los analistas, los equipos financieros y los gerentes de operaciones pasan horas extrayendo datos de diferentes fuentes, corrigiendo inconsistencias de formato y verificando la precisión en lugar de analizar información.

- Informes inconsistentes: Si los departamentos de ventas, marketing y finanzas presentan cada uno su propia versión de los ingresos del último trimestre, es probable que obtengan cifras ligeramente diferentes. Sin una única fuente de información veraz, la toma de decisiones se convierte en un juego de adivinanzas.

- Decisiones retrasadas: cuando se finaliza un informe compilado manualmente, es posible que los datos ya estén desactualizados, lo que lleva a tomar decisiones basadas en la realidad de ayer en lugar de las tendencias de hoy.

- Mayor riesgo de errores: cuantas más manos pase un conjunto de datos, mayor será la probabilidad de que aparezcan entradas duplicadas, valores faltantes o formatos desalineados.

Por qué la agregación de datos tradicional no funciona

La mayoría de las organizaciones utilizan una combinación de herramientas, como Excel, bases de datos, plataformas en la nube y software específico del sector, cada una de las cuales almacena datos en diferentes formatos. Reunir todos esos datos suele ser un desafío, ya que requiere exportar y reformatear archivos CSV, lo que puede generar errores y problemas de control de versiones. Muchos equipos recurren a copiar y pegar manualmente entre hojas de cálculo, un proceso lento y propenso a errores. Otros crean scripts personalizados o confían en el departamento de TI para preparar los datos y fusionar los conjuntos de datos, lo que ralentiza el análisis y crea cuellos de botella.

Estos métodos no solo desperdician tiempo, sino que también generan más oportunidades de error. Y cuando el liderazgo toma decisiones estratégicas basándose en esos datos, incluso una pequeña discrepancia puede tener grandes consecuencias.

Un enfoque más inteligente para la preparación de datos y la preparación automatizada de datos

Solucionar estos problemas no requiere un equipo más grande ni más horas, sino un mejor sistema de preparación e integración de datos. Los mejores equipos basados en datos siguen estos pasos clave:

1. Automatizar la agregación de datos

En lugar de extraer manualmente informes de varias plataformas, conecte sus fuentes de datos directamente. La integración automatizada garantiza que sus conjuntos de datos estén siempre actualizados y alineados sin esfuerzo manual.

2. Estandarizar el formato y la estructura

Las distintas plataformas almacenan datos de distintas maneras. Un sistema puede rastrear a los clientes por nombre, otro por número de identificación. Las fechas, las monedas y las categorías pueden tener formatos distintos. Establecer estructuras de datos consistentes previene las discrepancias antes de que ocurran.

3. Validar y limpiar datos en tiempo real

La conciliación manual implica que los errores suelen pasar desapercibidos hasta que es demasiado tarde. Al automatizar las comprobaciones de validación, como marcar registros duplicados o formatos incorrectos en el punto de entrada, se garantizan datos más limpios desde el principio.

4. Optimice los informes con una única fuente de información

Cuando todos los equipos trabajan con el mismo conjunto de datos, actualizado automáticamente, los informes se vuelven más rápidos, fiables y prácticos. En lugar de dedicar horas a verificar cifras, los equipos pueden centrarse en el análisis y la estrategia.

Del caos de datos a la confianza en los datos

Iniciar sesión en un panel que extrae automáticamente datos limpios y actualizados de todas tus fuentes hace que todo sea más eficiente. Sin esperas del departamento de TI, sin conciliaciones manuales, sin dudas.

Esa es la diferencia entre esforzarse por corregir datos desordenados y realmente anticiparse. Cuando la preparación de datos se automatiza y optimiza, los equipos avanzan con mayor rapidez, las decisiones se agilizan y las empresas crecen con confianza.

Los datos erróneos son un lastre. Las empresas que controlan sus datos son las que se mantienen a la vanguardia.

¡Maple tiene una nueva interfaz!

¡Maple tiene una nueva interfaz! ADEMÁS: ¡Un adelanto de la tecnología IA!

ADEMÁS: ¡Un adelanto de la tecnología IA!