- Detalles

- Categoría: Comsol

- Visto: 5347

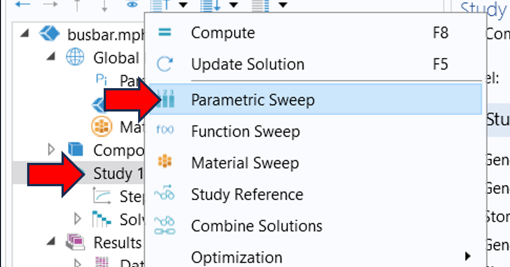

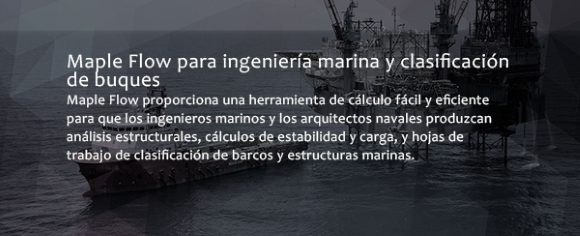

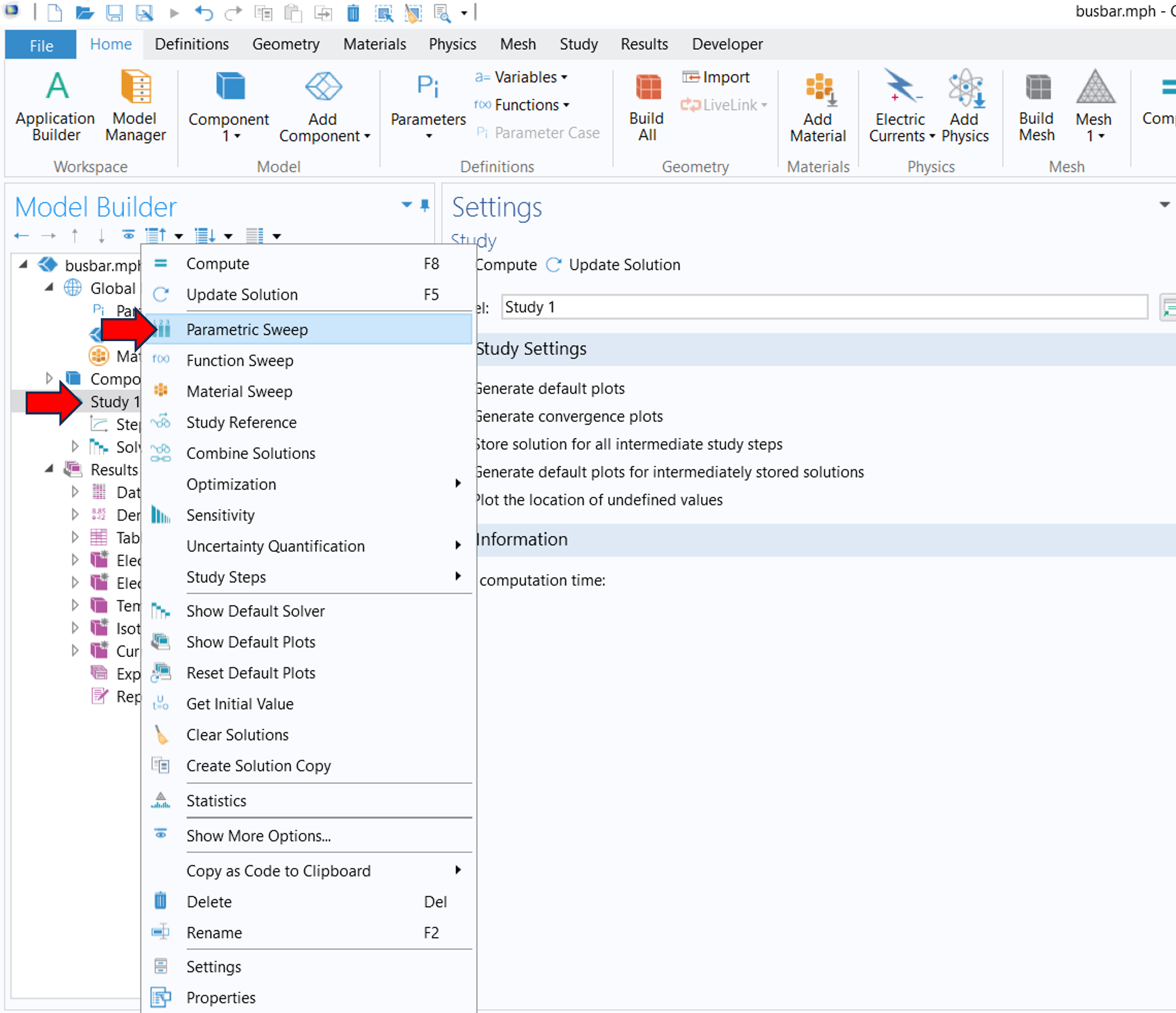

Seguramente nos hemos preguntado sobre la diferencia entre un barrido paramétrico y un barrido auxiliar. En COMSOL esto se conoce como parametric y auxiliary sweep. Esto es lo que comentaremos ahora. El primero tipo de barrido (es decir, el paramétrico) se puede definir bajo el nodo principal del estudio (Study), mientras que el segundo (auxiliar) se define del subnodo Step1 en Study Extensions. Para que se entienda, ver la Figura 1 donde se ilustra dónde están dichas opciones (la imagen de la izquierda muestra dónde se encuentra Parametric Sweep; por otro lado, la imagen de la derecha muestra dónde se puede seleccionar el Auxiliary Sweep).

|

|

|

Figura 1. Izquierda: Parametric Sweep bajo el nodo principal Study 1. Derecha: Auxiliary Sweep bajo el subnodo Step 1. |

|

El Barrido Paramétrico utiliza el Parametric Solver con un no continuation algorithm y permite encontrar la solución a una secuencia de problemas estacionarios o dependientes del tiempo que surgen al variar algunos parámetros de interés. Así este enfoque realiza un plain sweep. El barrido paramétrico puede incluir múltiples parámetros independientes directamente para un barrido multiparamétrico completo. Dichos parámetros pueden ser propiedades geométricas como un espesor, la longitud, etc. Se pueden configurar todas las combinaciones posibles. Algunas características adicionales del barrido paramétrico es que se puede realizar de modo distribuido y en modo batch [1]. Por otro lado, el Barrido Auxiliar utiliza un Continuation Algorithm y no permite variar los parámetros de la geometría o de la malla.

La clave para entender las diferencias entre cada tipo de barrido y su aplicación es el concepto de continuación: En el caso del Barrido Auxiliar, éste puede reutilizar la solución para un valor de barrido como valores iniciales para el siguiente valor de barrido. Esto se utiliza sobre todo para la rampa de carga en problemas no lineales [2]. Sin embargo, esto introduce un par de limitaciones. La más notable es que la geometría y la malla no pueden cambiar entre iteraciones. Así que el barrido auxiliar admite continuación, pero el barrido paramétrico permite el remallado entre valores de barrido. El barrido auxiliar también es a veces más rápido porque puede tomar algunos atajos que el barrido paramétrico más general no puede, pero esto no suele ser significativo.

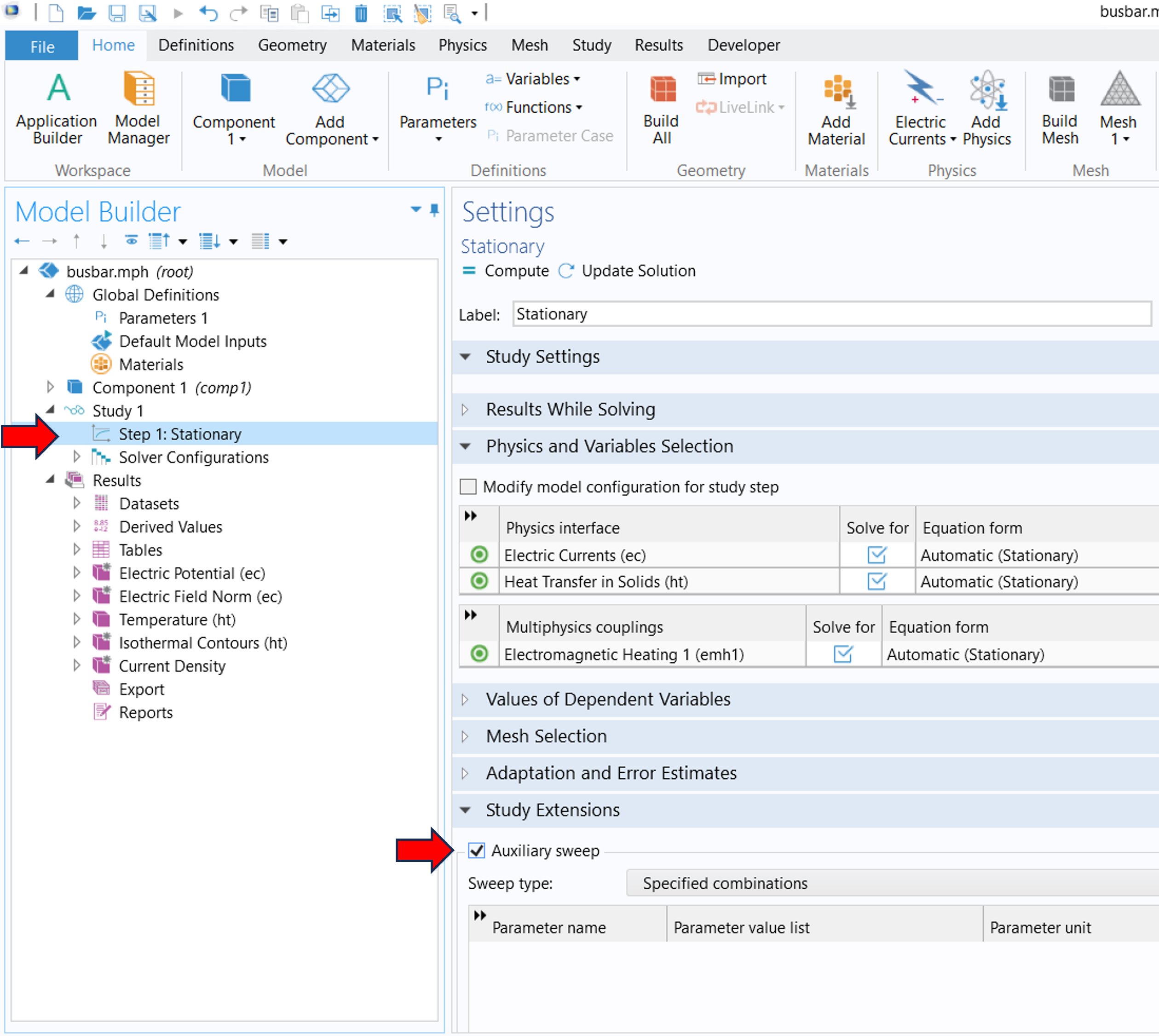

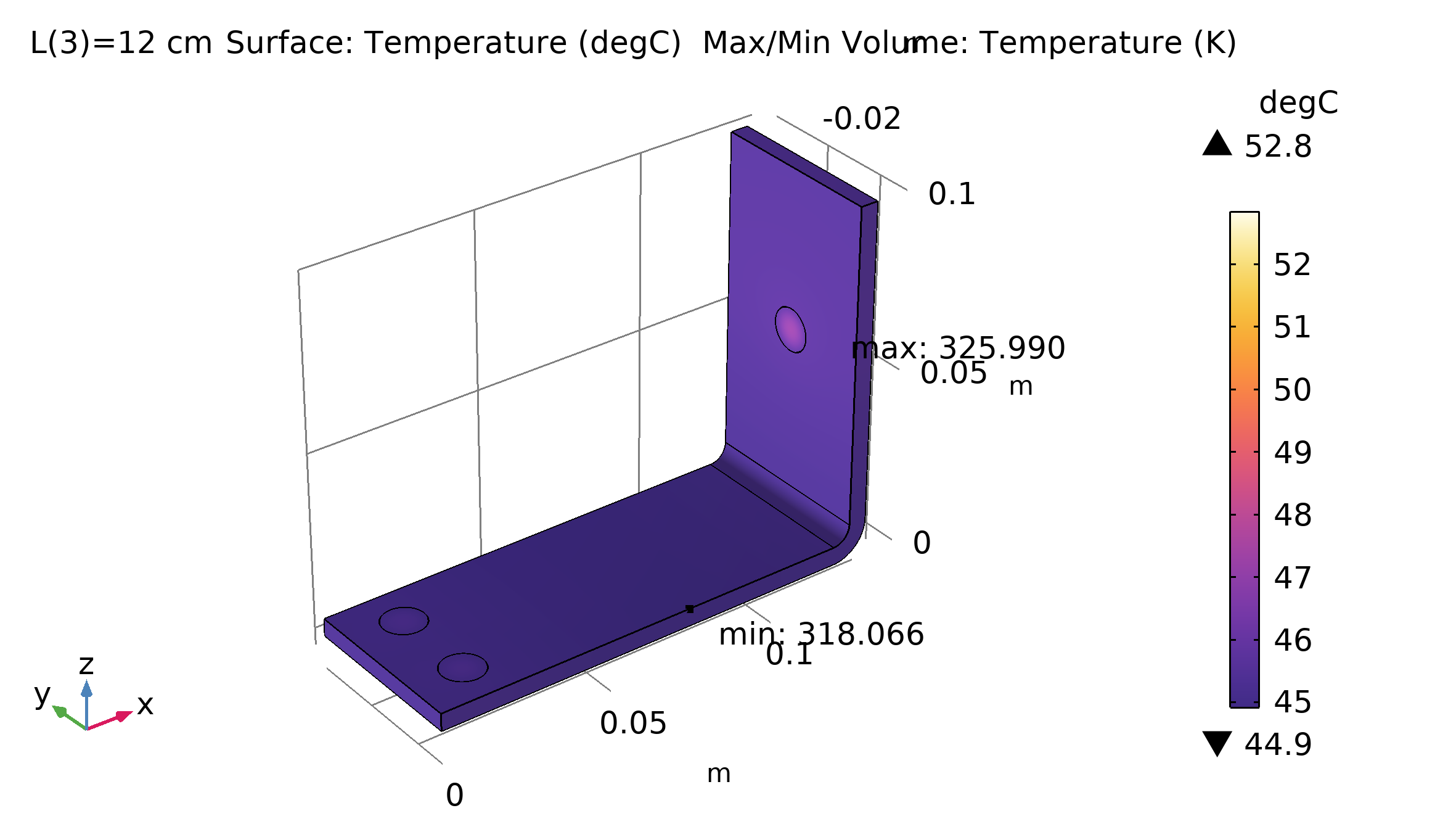

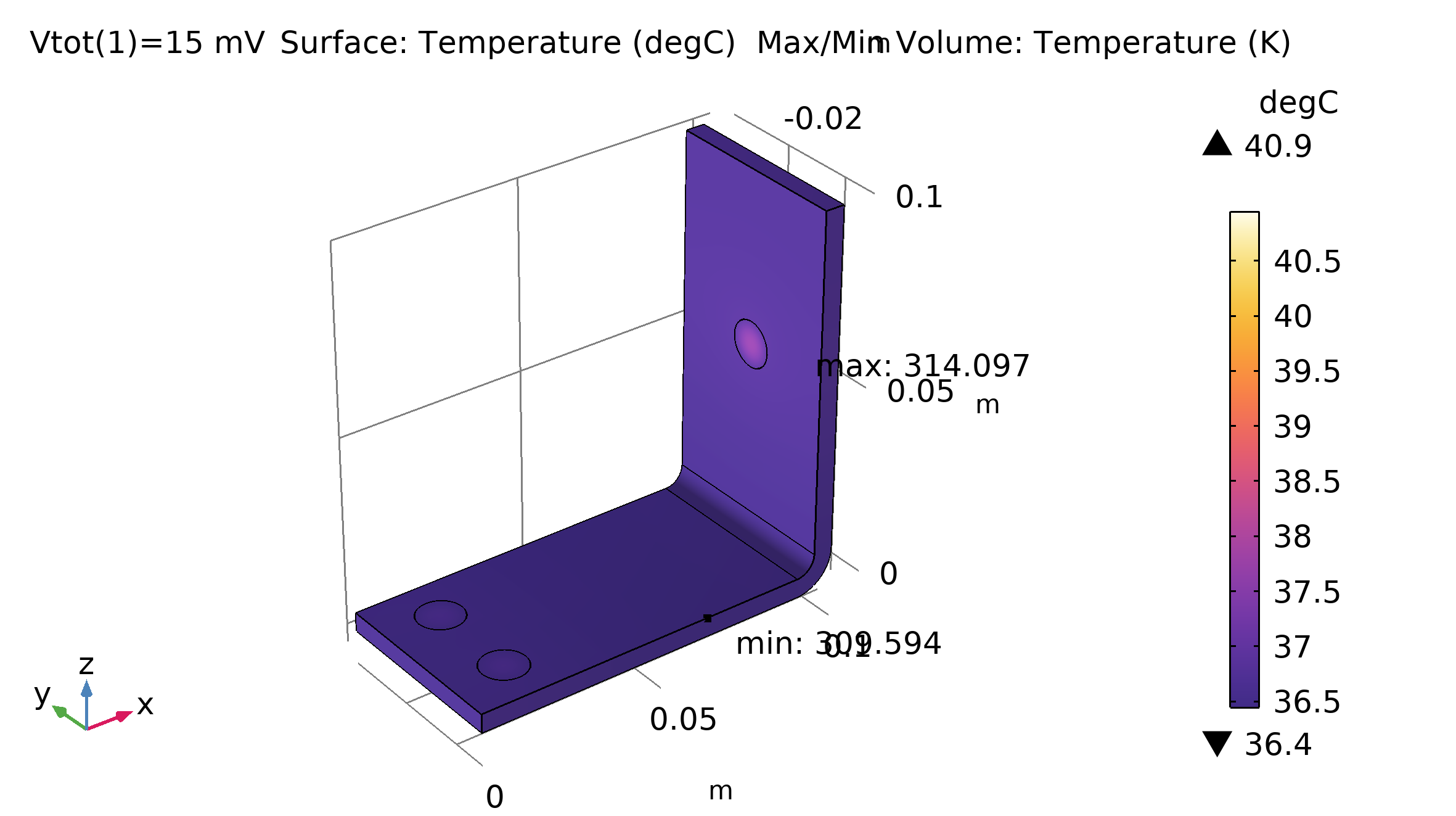

Hemos utilizado el modelo busbar [3] para implementar ambos tipos de barrido. En el caso de barrido paramétrico se ha elegido una longitud (L), mientras que para el barrido auxiliar se ha escogido el voltaje aplicado (Vtot). Esto debido a que sólo el barrido paramétrico admite cambios geométricos. La Figura 2 muestra el resultado tras realizar un barrido paramétrico sobre el parámetro geométrico L. Por otro lado, la Figura 3 ilustra el resultado tras efectuar un barrido auxiliar sobre el parámetro Vtot.

|

|

|

Figura 2. Distribución de temperatura y temperatura máxima para L=6 cm (izquierda) y L=12 cm (derecha). |

|

|

|

|

Figura 3. Distribución de temperatura y temperatura máxima para Vtot=15 mV (izquierda) y Vtot=25 mV (derecha). |

|

Referencias

[1] Running parametric sweeps, batch sweeps, and cluster sweeps from the command line

[2] Learning Center COMSOL: Improving Convergence of Nonlinear Stationary Models

[3] Application Gallery COMSOL: Electrical heating in a busbar

- Detalles

- Categoría: Minitab

- Visto: 4418

Por Josué Zable.

Según McKinsey & Company, las empresas de semiconductores pueden perder millones de dólares debido a pérdidas de rendimiento. Las pérdidas de rendimiento son las pérdidas que ocurren debido a defectos, reelaboraciones o desechos en la salida de una máquina o proceso.

Hay muchas maneras en que los fabricantes de semiconductores pueden mejorar la calidad y la producción. Sin embargo, dado lo compleja y costosa que puede ser la fabricación de circuitos integrados, es fundamental esforzarse por lograr una mejora continua.

CONTROL DE CALIDAD Y RENDIMIENTO

Se fabrican simultáneamente varios cientos de chips sobre una oblea. No estamos hablando de galletas deliciosas; Una oblea suele ser un trozo de silicio (uno de los semiconductores más abundantes disponibles en el mundo) u otro material semiconductor, diseñado en forma de disco muy delgado. Las obleas se utilizan para crear circuitos electrónicos integrados.

Las obleas se procesan juntas en grupos llamados lotes. Una vez que se completa el proceso de fabricación, cada chip de cada oblea se somete a una serie de pruebas de funcionalidad y se declara que es bueno o defectuoso.

Después de las pruebas, el análisis de los datos para fines de control de calidad y monitorización de procesos generalmente se centra en medidas resumidas generales a nivel de lote, como el rendimiento (la cantidad de chips buenos en un lote) y la relación bueno-funcional (el número de chips buenos en un lote dividido por la cantidad de chips que funcionan pero que no cumplen con los límites de especificación).

Si bien estas medidas son críticas, también suponen que los defectos se distribuyen aleatoriamente tanto dentro como entre las obleas del lote.

Minitab comprende las crecientes necesidades de la industria de semiconductores

CÓMO PUEDE AYUDAR EL MAPA DE OBLEAS

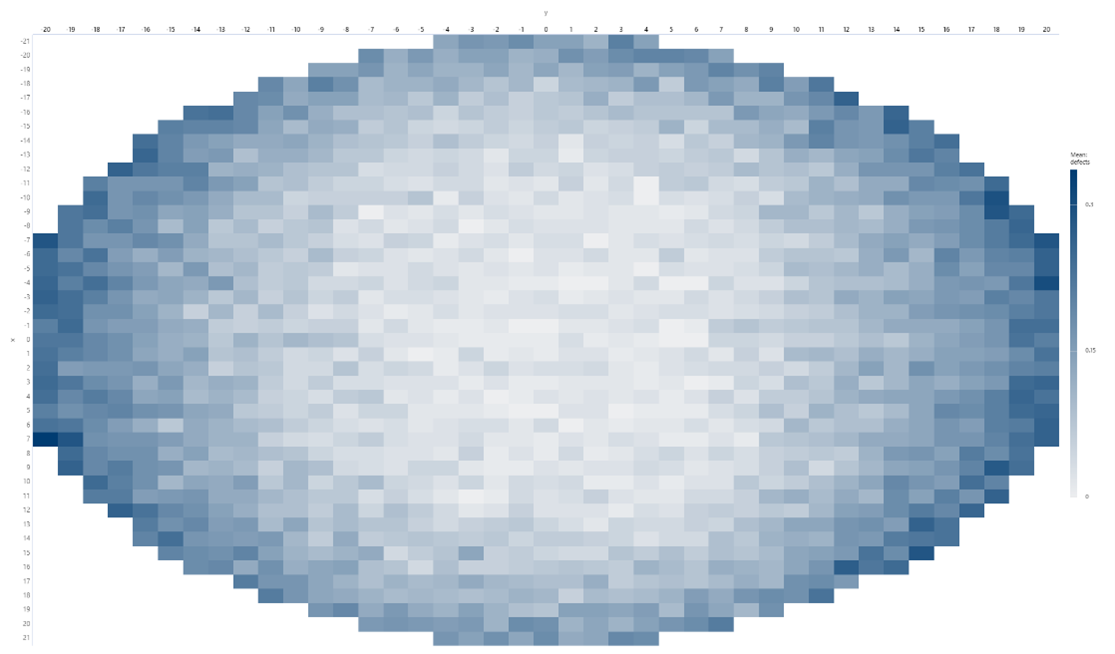

Comprender el rendimiento a nivel de lote y analizar las causas fundamentales es la clave para impulsar mejoras en el rendimiento. Para obtener conocimientos más profundos, mediante el uso de un mapa de oblea, un ingeniero puede visualizar si los chips defectuosos muestran o no un patrón o grupo sistemático.

Estos patrones espaciales pueden contener información útil sobre posibles problemas de fabricación que las medidas resumidas generales pasan por alto. Según Mark H. Hansen, Vijayan N. Nair y David J. Friedman, coautores del artículo “Monitoring Wafer Map Data from Integrated Circuit Fabrication Processes for Spatially Clustered Defects,” patrones específicos pueden indicar problemas comunes. Por ejemplo, si ve un anillo de virutas muertas alrededor del borde de la oblea, esto puede indicar una distribución desigual de la temperatura durante el rápido proceso de recocido térmico. Un patrón de tablero de ajedrez de chips defectuosos a menudo indica un mal funcionamiento del paso a paso. El exceso de vibración en una máquina puede liberar suficientes partículas como para provocar que fallen todos los chips en alguna región contigua de una oblea. En general, los grupos de defectos pueden clasificarse como relacionados con partículas o con procesos, siendo los grupos relacionados con partículas asignables a máquinas individuales y los grupos relacionados con procesos atribuibles a uno o más pasos del proceso que no cumplen con los requisitos de especificación.

En la figura de la cabecera se muestra un ejemplo de un mapa de oblea: el anillo de defectos puede sugerir una distribución desigual de la temperatura. En Minitab Statistical Software.

Por otro lado, los defectos espacialmente aleatorios también pueden contar una historia. Por ejemplo, las densidades aleatorias de defectos tienden a aumentar y disminuir con la limpieza general de la sala blanca. Estos pueden reducirse mediante un programa de mejora continua y gradual a largo plazo o quizás mediante la actualización y revisión de los equipos. Alternativamente, los defectos espacialmente aleatorios pueden indicar que no hay problema con el proceso, sino más bien con los materiales.

EL MAPA DE OBLEAS: UNA IMPORTANTE HERRAMIENTA DE CALIDAD

El control de calidad en un entorno de fabricación complejo también lo es. Debido a la naturaleza costosa de la fabricación de semiconductores, cualquier información adicional que pueda mejorar el rendimiento puede generar importantes ahorros de costos. Wafer Map es una herramienta adicional en el conjunto de herramientas del ingeniero de calidad para identificar las causas fundamentales de los problemas más rápidamente.

- Detalles

- Categoría: Comsol

- Visto: 7051

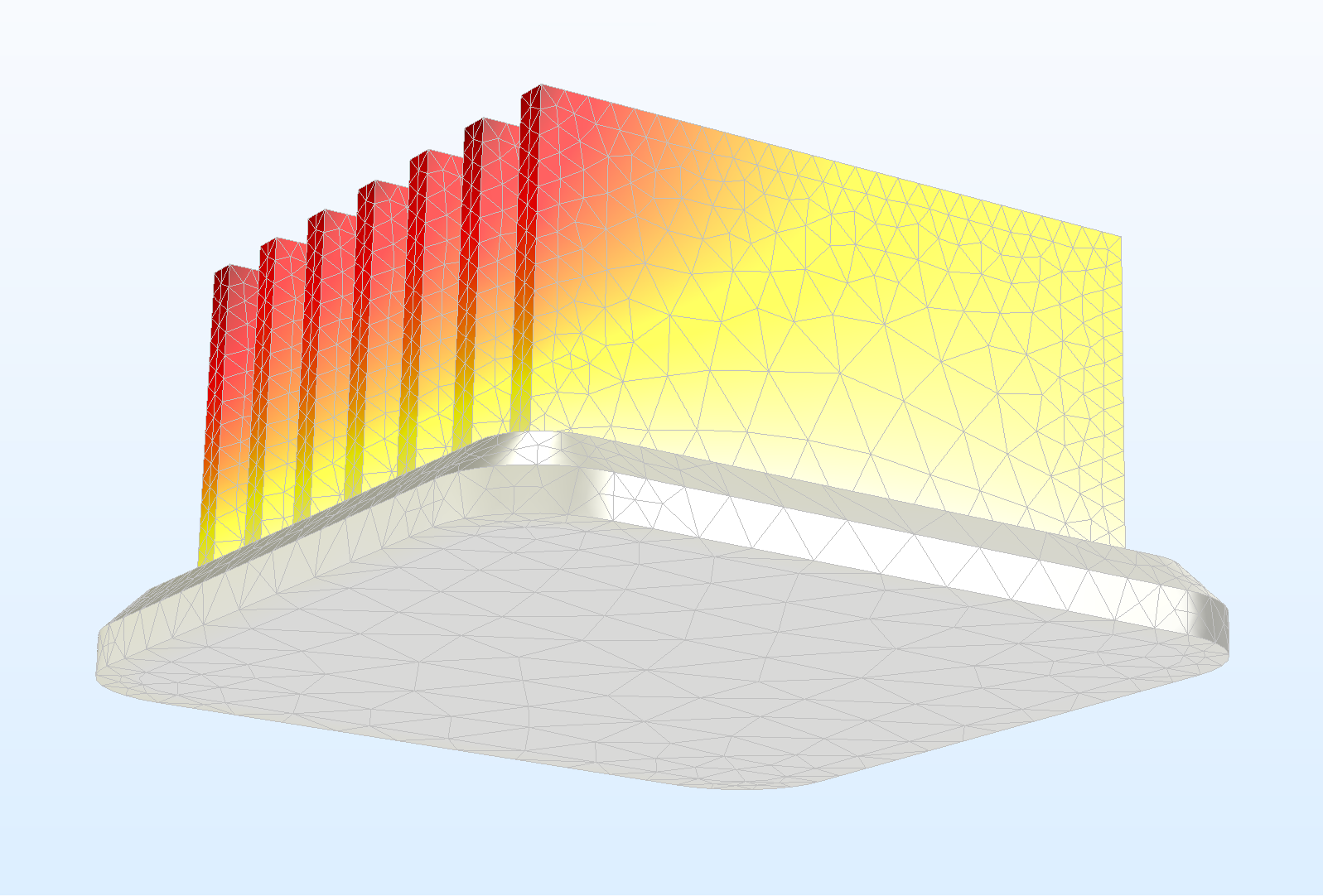

El comportamiento de las variables en un dominio de análisis de elementos finitos suele representarse mediante ecuaciones diferenciales parciales (EDP). La ecuación gobernante del problema físico es una ecuación diferencial parcial. Junto con las condiciones de contorno, se denomina forma fuerte de la ecuación diferencial. En su forma original, la forma fuerte impone requisitos de diferenciabilidad y continuidad a sus soluciones plausibles. Usualmente, la forma fuerte requiere que la solución sea continua y diferenciable al menos hasta la segunda derivada. Por otra parte, la incorporación de las condiciones de contorno es una tarea difícil en la resolución directa de las formas fuertes. El nombre de "forma fuerte" se debe a los requisitos más estrictos sobre la continuidad de las variables de campo. Para abordar estas dificultades, aparece la forma débil.

La forma débil es una manipulación matemática para relajar los requisitos "fuertes" para la solución de una EDP. Notar que la forma débil no significa que la solución sea débil, o que los resultados obtenidos siguiendo este enfoque se desvíen de los resultados reales. La forma débil reduce los requisitos de continuidad de las funciones de base utilizadas para la aproximación, lo que permite utilizar polinomios de menor grado. Esto se consigue convirtiendo la ecuación diferencial en una forma integral que, en comparación, suele ser más fácil de resolver. La formulación débil es una de las razones que explican la técnica ampliamente conocida de aumentar el número de elementos para obtener una mayor precisión en la simulación.

¿Dónde aparece esta cuestión en COMSOL Multiphysics? La respuesta es que COMSOL es un software que se basa en el método de elementos finitos. El proceso es el siguiente: teniendo como punto de partida la ecuación diferencial en derivadas parciales, se transforma a su forma débil resultando en una formulación integral. Una vez conseguido aquello, se discretiza la forma débil para conseguir así el modelo numérico que finalmente resolverá el software.

La figura de cabecera muestra la discretización mediante elementos finitos del modelo Heat Sink por COMSOL INC [3].

COMSOL tiene ya incorporada una variedad bastante grande de ecuaciones físicas y que están organizadas por módulos e interfaces que responden a una física determinada. Por lo tanto, este trabajo de escritura de forma débil no hace falta realizarlo. Sin embargo, en ocasiones puede resultar útil hacerlo manual y efectivamente dicha opción se encuentra disponible. Para ello se recomienda ver las siguientes entradas del blog de COMSOL y el ejemplo adjunto:

- Detalles

- Categoría: Minitab

- Visto: 7502

Por Óliver Franz.

En el dinámico mundo de los servicios financieros, la precisión y la eficiencia son de vital importancia, y las herramientas estadísticas pueden ayudar. Entre estas herramientas se encuentran los gráficos de control que pueden ayudar a los directores de empresas de servicios financieros que buscan monitorizar el rendimiento y navegar por el intrincado terreno de la mejora de procesos.

Exploraremos dos casos de uso en esta publicación de blog que muestran cómo los gráficos de control pueden mejorar el rendimiento del equipo y eliminar riesgos de ciertos procesos prolongados.

CASO DE USO N°1: MONITORIZAR EL RENDIMIENTO DEL EQUIPO

Hay varias herramientas estadísticas localizadas en Minitab que pueden ayudar a monitorizar el rendimiento de su equipo y optimizar sus operaciones de cumplimiento.

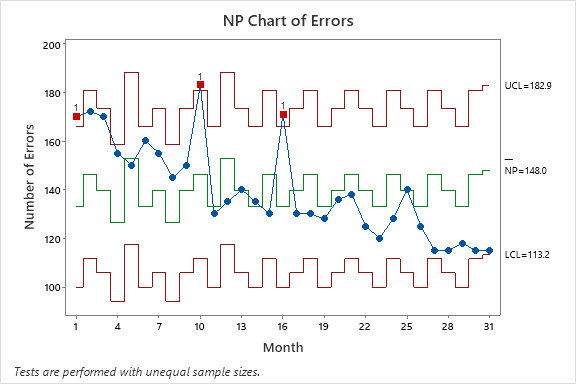

Los gráficos de control se pueden utilizar para monitorizar métricas financieras o indicadores de rendimiento para garantizar que cumplan con los requisitos regulatorios más recientes. Por ejemplo, los gráficos de control pueden rastrear índices financieros clave, como índices de adecuación de capital o índices de liquidez, para garantizar que permanezcan dentro de los límites de control. Además, pueden proporcionar información clave sobre las tasas de error con fines de cumplimiento. Este gráfico NP proporciona más contexto:

El gráfico NP de errores en esta institución financiera reveló información crucial sobre el rendimiento de la organización durante un período de 31 meses. Dado que enviar transferencias bancarias, responder correos electrónicos y mover capital generalmente requiere el toque humano, es razonable suponer que inevitablemente se cometerán algunos errores. Pero a efectos de cumplimiento, queremos que esos errores sean los mínimos posibles.

Si bien el número total de errores por tamaño de muestra (el tamaño de la muestra dependía del número de transacciones realizadas en cada período, o “eventos”, como correos electrónicos, movimientos de dinero o transferencias bancarias) demostró una tendencia a la baja prometedora, es importante abordar la puntos de fallo específicos en 1, 10 y 16.

Estos puntos de fallo indican desviaciones de los patrones esperados y justifican una mayor investigación. En este caso, se cometieron más errores de los que deberían haberse cometido según el tamaño de la muestra. Para asegurar el cumplimiento y sostener la mejora en las tasas de error, es fundamental realizar un análisis exhaustivo de estos puntos. Este análisis puede implicar examinar las causas subyacentes, identificar posibles variaciones del proceso o factores externos que contribuyeron a las fallas e implementar acciones correctivas apropiadas. Quizás el equipo tenía poco personal, estaba implementando un nuevo proceso o estaba demasiado fatigado. El conocimiento de estos factores subyacentes puede ayudar con futuras acciones correctivas, como agregar personal adicional o mejorar la capacitación.

Al abordar las causas fundamentales de las fallas de las pruebas y tomar de manera proactiva las medidas necesarias, la institución financiera puede refinar sus esfuerzos de cumplimiento, minimizar los errores y mantener una tendencia constante de mejora a lo largo del tiempo.

CASO DE USO Nº2: GESTIÓN DEL RIESGO DE APROBACIÓN DE PRÉSTAMOS Y MEJORA DE PROCESOS

Mitigar el riesgo es de vital importancia en el sector financiero. Un excelente ejemplo de esto es el tiempo de respuesta a la aprobación de préstamos, donde los gráficos de control ofrecen una solución potente para reducir el riesgo y agilizar los procesos. Un tiempo de respuesta lento puede amenazar las oportunidades comerciales y provocar la insatisfacción del cliente.

Imaginemos al director de una empresa de servicios financieros centrándose en optimizar su proceso de aprobación de préstamos. Su objetivo es doble: garantizar el procesamiento oportuno de las solicitudes y, lo que es más importante, cumplir con los requisitos reglamentarios. Para lograr esto, se aprovechan los gráficos de control para monitorizar el tiempo de respuesta.

Al compilar los datos iniciales y configurar los gráficos de control, el equipo mantiene el gráfico con datos nuevos (esto se puede hacer automáticamente con Minitab Connect). Durante el análisis, el equipo detecta una tendencia recurrente en la que los tiempos de aprobación superan constantemente el límite superior de control.

Como se mencionó anteriormente, esto señala un riesgo: los retrasos persistentes en la aprobación de categorías de préstamos específicas podrían generar insatisfacción de los clientes, perspectivas comerciales perdidas y posibles incumplimientos de los plazos regulatorios.

A través de un análisis exhaustivo, el gestor señala que documentos específicos de solicitud de préstamo requieren pasos de verificación adicionales, lo que provoca retrasos notables. Además, se conoce una distribución desigual de la carga de trabajo entre los procesadores.

Con el poder de esta información, pueden optar por implementar mejoras en los procesos. Estas incluyen simplificar la verificación de documentos, redistribuir la carga de trabajo y ofrecer capacitación adicional a los procesadores de préstamos.

A medida que realice cambios en el proceso, sus límites de control cambiarán. Después de estos cambios, el equipo realiza un seguimiento continuo de los cambios del gráfico de control en una nueva etapa con límites de control actualizados. A medida que los ajustes entran en vigor, el equipo observa un retorno gradual de los tiempos de aprobación de préstamos dentro de los límites de control. Esto constituye una prueba de una gestión eficaz de los riesgos y una mayor eficiencia operativa.

CONCLUSIÓN

A través de la lente de dos ejemplos impactantes, hemos sido testigos de cómo los gráficos de control refuerzan el rendimiento del equipo y mitigan el riesgo. Al aprovechar los conocimientos basados en datos, las instituciones financieras pueden navegar por las complejidades del cumplimiento, minimizar errores e impulsar mejoras continuas, ayudándolos en su camino hacia una eficiencia y resiliencia óptimas.

- Detalles

- Categoría: Comsol

- Visto: 5866

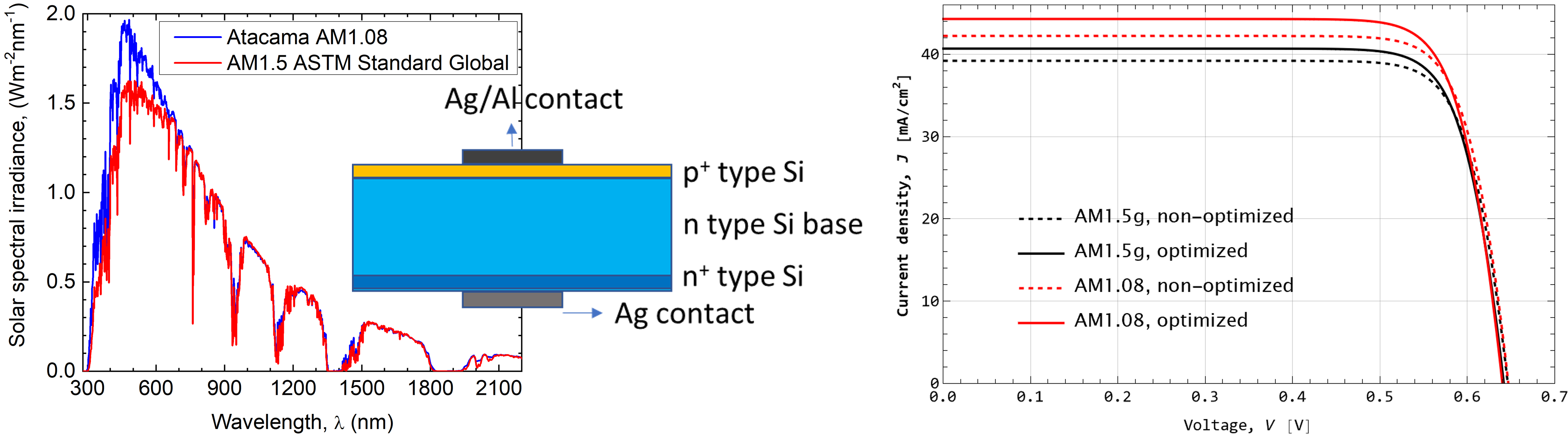

Como cada año, la European Photovoltaic Solar Energy Conference and Exhibition (EU PVSEV) se celebra en un país europeo. En esta ocasión, fue en Lisboa del 18 al 22 de septiembre de 2023. Las principales áreas temáticas tratadas fueron las siguientes: Materiales y Células de Silicio, Películas Finas y Nuevos Conceptos, Módulos Fotovoltaicos y Componentes BoS, Ingeniería de Sistemas FV, FV Integrada/Aplicada y FV en la Transición Energética. Había varios subtemas. Por ejemplo, en Materiales y células de silicio se tenía: Materias primas, Cristalización, Obleas, Ingeniería de defectos, Rutas de alta temperatura para células de Si, Rutas de baja temperatura para células de Si, Caracterización y modelización de células de Si, Fabricación de células de Si. Por ello, aprovechamos la oportunidad para presentar nuestro trabajo, publicado en Nanomaterials [1], en la EU PVSEC, sobre el que ya hablamos en un artículo anterior. El tema correspondiente es Materiales y células de silicio.

En este trabajo reportamos nuevos resultados y metodologías para la optimización de células solares utilizando COMSOL Multiphysics y MATLAB, los cuales se difunden en forma de Presentación Visual [2]. En ese trabajo optimizamos una célula solar bifacial a un espectro solar representativo del desierto de Atacama (Chile). La parte de optimización se realizó en MATLAB utilizando un algoritmo genético y el modelo de la célula solar se implementó empleando el módulo de semiconductores de COMSOL. Para conseguir que tanto MATLAB como COMSOL interactuaran como un todo, se utilizó el correspondiente LiveLink. Resultó que la combinación de estas dos herramientas puede proporcionar soluciones no sólo al esquema de simulación tradicional, sino también a problemas inversos.

Si desea aprender a realizar eficazmente estos modelos, y muchos más, utilizando COMSOL Multiphysics, puede considerar la posibilidad de matricularse en los másteres y cursos de la Multiphysics Modeling School (https://www.multiphysics.uma.es).

Referencias

[1] Optimization of N-PERT Solar Cell under Atacama Desert Solar Spectrum.

[2] Optimizing an n-PERT solar cell to Atacama Desert Solar Spectrum using a genetic algorithm. Presented at the EU PVSEC 2023.

- Detalles

- Categoría: Maple

- Visto: 26071

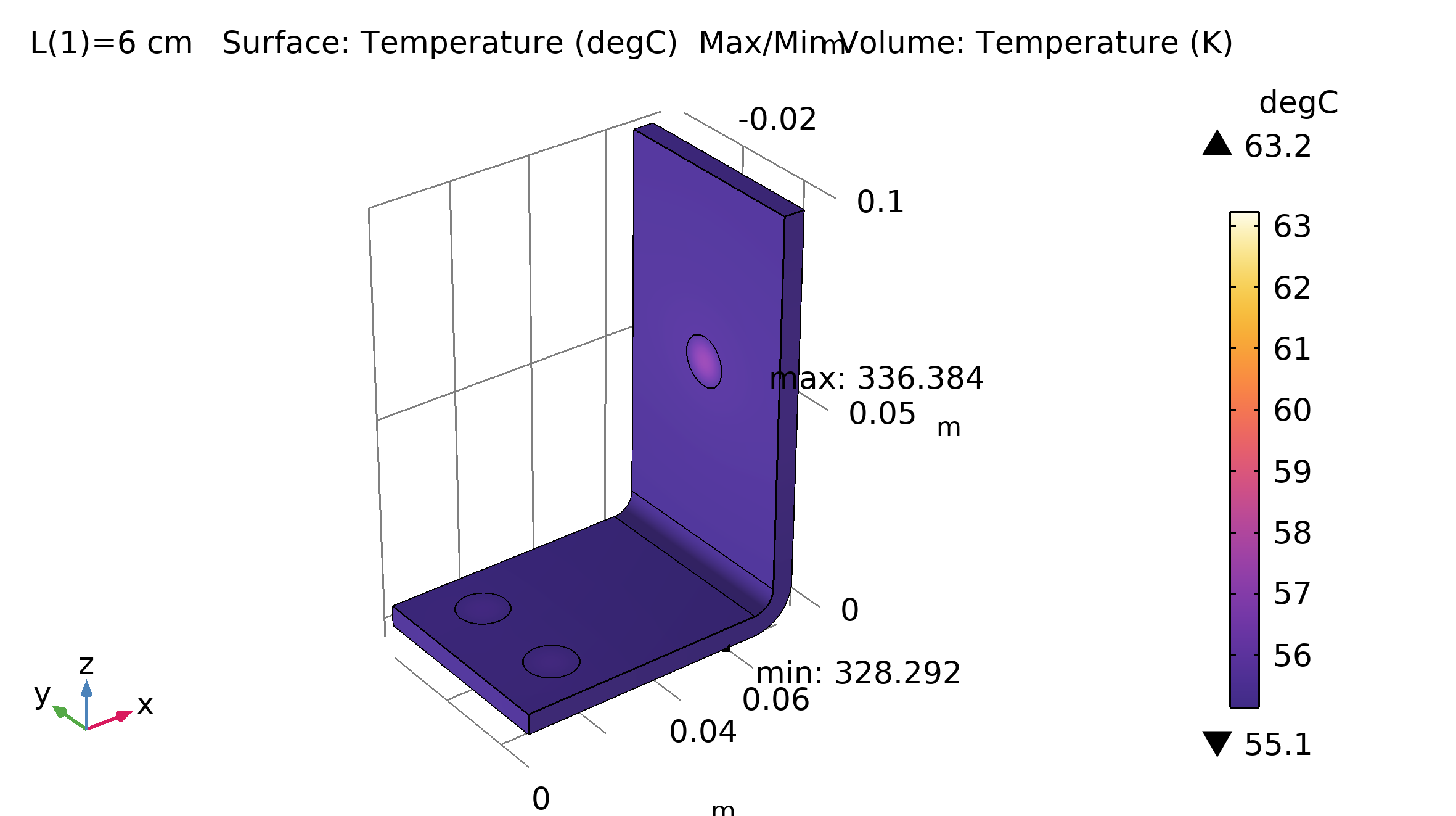

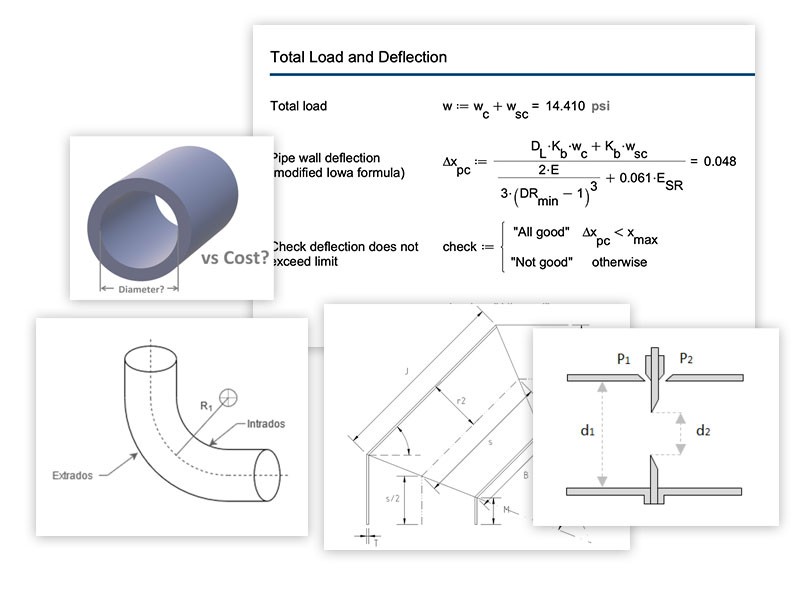

La importancia de una herramienta de cálculo de diseño basada en matemáticas

|

La ingeniería marina es esencial para diseñar, construir, operar y mantener barcos y estructuras costa afuera. El uso de una única herramienta para recopilar materiales de referencia, diseñar ecuaciones y realizar análisis ahorra tiempo de ingeniería y reduce errores. |

La clasificación de buques es fundamental para garantizar la seguridad y el rendimiento eficiente de flotas, buques de apoyo, buques y estructuras en alta mar. Crear documentos de cálculo de diseño de apariencia profesional es más rápido en Maple Flow, con fácil acceso a funciones matemáticas avanzadas, gráficos y seguimiento automatizado de unidades. |

|

Los ingenieros marinos y arquitectos navales utilizan herramientas matemáticas avanzadas como Maple Flow para:

|

Maple Flow facilita a los ingenieros el desarrollo y la creación de documentos de diseño que se alinean con los estándares navales mantenidos por los miembros de la Asociación Internacional de Sociedades de Clasificación (IACS)

(como American Bureau of Shipping, Bureau Veritas, DNV GL, Lloyd's Register y muchos más).

|

Maple Flow proporciona un entorno de cálculo de forma libre, similar al papel. Maple Flow te permite:

|

|

CASOS DE EJEMPLO

Ingeniería Marina

|

|

Arquitectura naval

|

|

Estructuras en alta mar

|

|

- Detalles

- Categoría: Minitab

- Visto: 2895

Por Alyssa Sarro.

FONDO

A medida que el verano llega a su fin, todos recordamos lo que llega en septiembre: la temporada de regreso a clases. Como estudiante universitario, esto genera muchos factores estresantes: dolores de cabeza, trasnochar, pero lo más importante es la sensación de estar siempre sin tiempo y dinero.

Mientras contemplo el próximo semestre, pienso en cómo hacer mi vida diaria más eficiente. Entre las tareas, las clases y el trabajo que ocupan la mayor parte de mi tiempo, ¿cómo puedo gestionar todas mis demás tareas? Limpiar, lavar la ropa, hacer ejercicio... ¿y dónde puedo encontrar tiempo para comer?

Un mal hábito que yo, como estudiante, comparto con muchos trabajadores de tiempo completo es olvidarme de comer alimentos saludables durante estos días abarrotados. Sabemos desde la infancia que la comida es nuestro combustible, pero constantemente encontramos excusas para saltarnos comidas o depender de la comida para llevar día tras día.

Sin transporte personal y con un presupuesto ajustado para "estudiantes universitarios", quería una solución a este problema. El ciclo constante de no preparar y depender de la comida basura conduce a una disminución de la productividad y un aumento del estrés. Como mencioné anteriormente, nos cuesta priorizar las comidas que necesitamos cada día, pero hay formas de planificar con anticipación y mantener intactas nuestras ya ocupadas agendas.

LA SOLUCIÓN MINITAB

Al considerar el proceso de obtención de alimentos sostenibles y preparación de comidas, integrar estas tareas en mi agenda diaria parecía un desafío. Fue entonces cuando recordé las capacidades de Minitab Workspace y cómo podría proporcionarme una herramienta potencial que podría utilizar. Minitab Workspace se destaca por visualizar procesos, identificar oportunidades y, en última instancia, simplificar la resolución de problemas. Con todas sus herramientas en un solo lugar, es mucho más fácil trabajar de manera más eficiente y comprender iniciativas complejas.

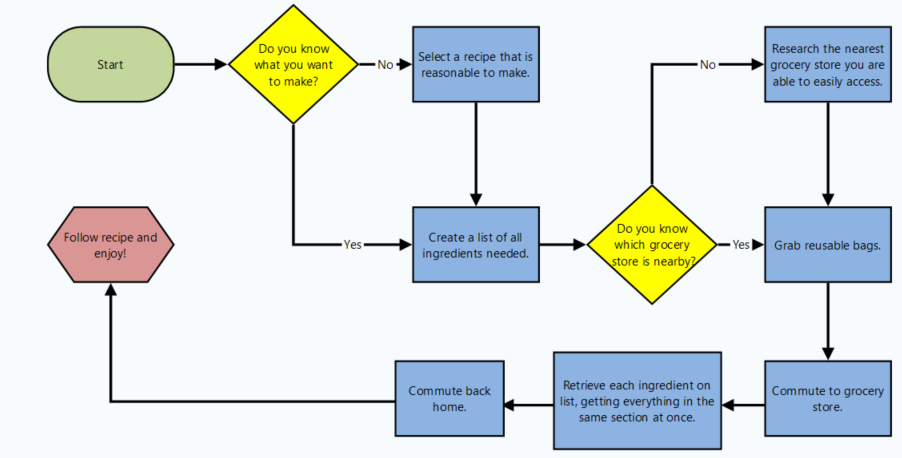

¿Qué pasaría si, en lugar de abordar esto día a día, pudiera visualizar todo el proceso de compra y preparación de comidas al mismo tiempo? Aquí es donde entra en juego el mapa de procesos, una herramienta convenientemente ubicada dentro de Workspace.

Los mapas de procesos le ayudan a ver la relación entre las entradas y las salidas de un proceso, identificar puntos de decisión clave y descubrir ciclos de retrabajo. Creé un diagrama de flujo que ilustra y comunica todos los pasos de un proceso, destacando áreas donde se pueden realizar mejoras.

Mi primer mapa de procesos describió la rutina necesaria para adquirir todos mis alimentos de una sola vez. Con opciones de transporte limitadas, necesitaba un enfoque estructurado. En lugar de ir aleatoriamente a la tienda y recoger ingredientes que podría o no usar, tracé metódicamente el proceso para que esta tarea fuera perfecta.

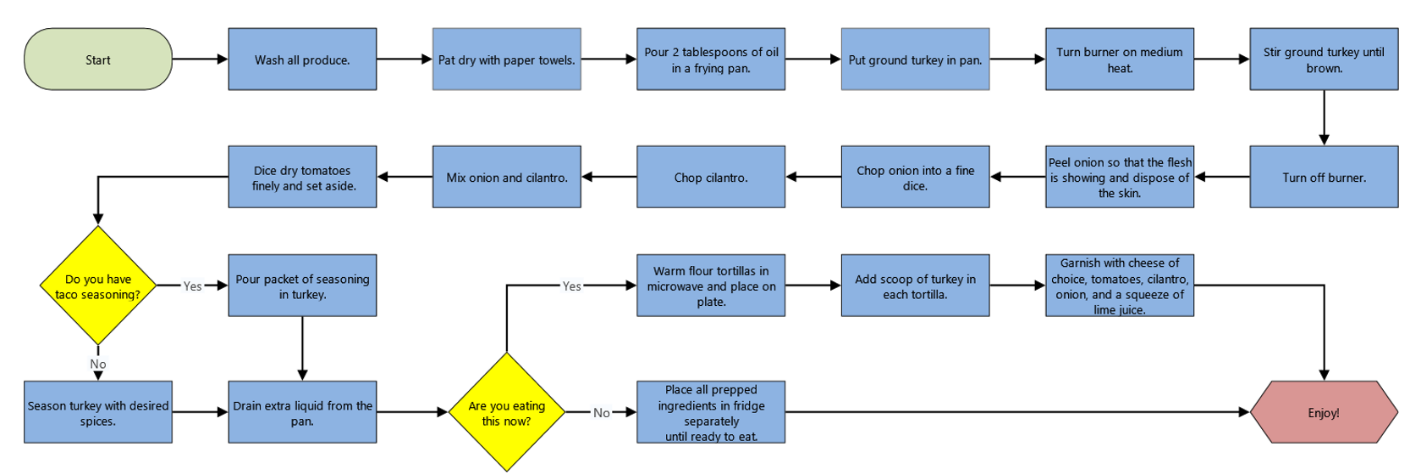

Una vez que tuve los alimentos necesarios para las comidas que planeé, pude trazar la siguiente etapa de mi proceso. Cocinar puede ser caótico si no sabes por dónde empezar y no te das tiempo para realizar cada paso. Incluirlo en cada día es bastante poco realista con el horario que tengo.

Sin embargo, con un mapa de procesos en Workspace, pude revisar cada una de mis recetas para tener los recursos para preparar mis comidas de la semana de manera eficiente. A continuación se muestra un mapa de proceso de una receta de tacos de pavo molido que preparé al comienzo de la semana y luego pude comer en mis días más ocupados.

Después de trazar estos pasos, identifiqué que una gran parte de mi tiempo lo dedico simplemente a ir a la tienda y reunir todos los alimentos que necesito, un proceso que siempre he considerado una tarea necesaria que no espero con ansias.

¿Qué pasaría si pudiera quedarme en mi casa y que me trajeran los alimentos? Ya que de todos modos evalué los alimentos que necesitaré para la semana en mi casa antes de ir a la tienda, ¿por qué no simplemente pedirlos? De esa manera puedo ahorrar una gran cantidad de tiempo y realizar la mayor parte de mi tarea. Además, trazar los pasos para cocinar me permitió sentir que tenía todo bajo control. Sabía cuándo comenzar el siguiente paso y cómo hacerlo.

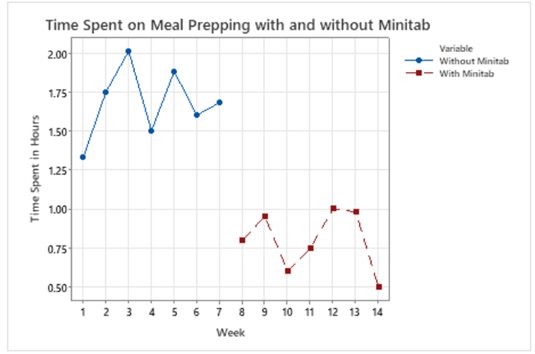

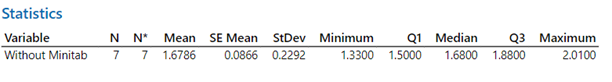

A continuación puede ver cuánto más eficiente es la preparación de comidas cuando comencé a planificar y visualizar mi proceso. Usando diagramas de líneas en Minitab antes y después de comenzar a planificar la preparación de mis comidas, puede ver el cambio en el tiempo que tomó preparar las comidas. Como puede ver en las estadísticas descriptivas que generó Minitab, me tomó en promedio 1 hora y 40 minutos preparar y cocinar mis comidas antes de planificarlas y optimizarlas. Después de usar Minitab para planificar mis procesos y ver dónde puedo reducir el tiempo, ahora me lleva en promedio solo 47 minutos realizar las mismas tareas.

CONCLUSIÓN

El uso de Minitab Workspacefacilitó la comprensión del proceso y cómo optimizar el tiempo para preparar las comidas. Usando gráficos de líneas, ubicados en Minitab Statistical Software, puedo ver fácilmente cuánta mejora se produjo cuando creé una operación controlada y optimizada.

Ya sea que usted sea simplemente un estudiante universitario como yo que intenta ahorrar tiempo o un ejecutivo de una empresa importante, Minitab Statistical Software y Minitab Workspace pueden ayudarlo a mapear y rastrear procesos, facilitando las decisiones tanto en su vida personal como en el mundo empresarial.