- Detalles

- Categoría: Comsol

- Visto: 6359

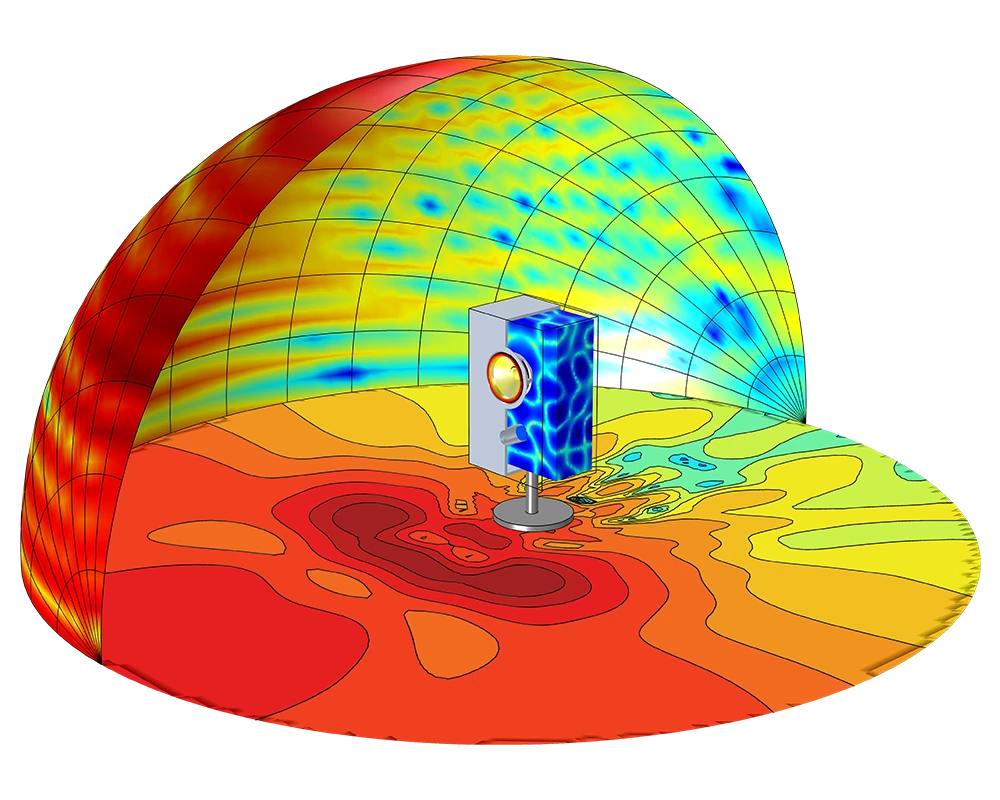

Recientemente, en el blog de COMSOL, Mark Cops exploró uno de los desafíos de la acústica de salas, en lo que respecta al modelado y la simulación. Nos referimos a modelar con precisión una sala en todo el rango de frecuencia. En este artículo Mark analiza un enfoque híbrido para modelar la acústica de una sala en el software COMSOL Multiphysics® donde los resultados de múltiples métodos se integran en un solo modelo, mejorando así la precisión y manteniendo la viabilidad.

En otro artículo del blog de COMSOL Mads Herring Jensen utiliza la funcionalidad de acoplamiento de rayos FEM disponible en el software COMSOL Multiphysics® para modelar la respuesta de un pequeño altavoz inteligente colocado sobre una mesa en una habitación pequeña. Además de utilizar esta funcionalidad, utiliza un acoplamiento manual para obtener una descripción más detallada de la fuente de campo cercano. El enfoque combina un modelo detallado de elementos finitos del transductor, sus características de radiación de rango de frecuencia completo, un modelo FEM de onda completa de baja frecuencia y un modelo acústico de rayos de alta frecuencia. Además, se modelan las propiedades de absorción de un techo suspendido en función del ángulo y la frecuencia.

- Detalles

- Categoría: Lakes

- Visto: 4260

CALPUFF View Versión 10.0 ya está disponible. A continuación listamos las principales características implementadas en esta versión. Las características y los cambios adicionales se describen en las notas de la versión disponibles en la tabla de enlaces.

- Nueva cuadrícula de valores clasificados: Los datos generados por la configuración de valores clasificados de CALPOST ahora se pueden mostrar en una tabla que incluye exportación CSV.

- Nuevo visor de tablas Top-50: Se creó un nuevo cuadro de diálogo de visualización de datos para la salida de una selección de CALPOST de las Tablas Top 50. Esta herramienta funciona utilizando los 50 datos principales de cualquier archivo de lista CALPOST, incluidos los creados fuera de CALPUFF View.

- Pantalla de componentes de viento: los modeladores ahora pueden trazar los componentes de viento U, V y W como parte del CALMET. Vista de árbol de DAT.

- Selección de procesador: Al ejecutar CALMET con las opciones de multiprocesador, los usuarios ahora pueden elegir el número exacto de procesadores que emplearán.

- Elementos adicionales: Pueden revisarse las notas de la versión completas para obtener una lista detallada de todos los cambios en el archivo pdf listado más abajo.

- Detalles

- Categoría: Maple

- Visto: 5061

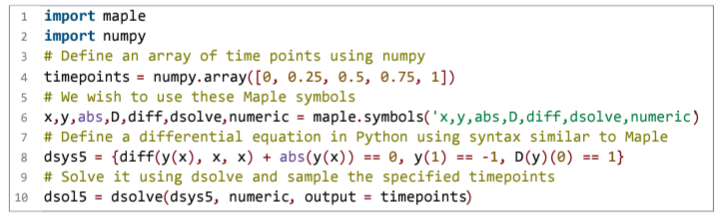

- La nueva OpenMaple API for Python es una interfaz para el lenguaje de programación Python que permite realizar cálculos de Maple y acceder a los algoritmos y estructuras de datos de Maple desde una sesión Python en la misma máquina.

- Code Edit Regions ahora puede ser utilizado par escribir y ejecutar código Python desde dentro de Maple muy fácilmente. Cuando se configura el lenguaje Python, la región de edición de código utiliza el resaltado de sintaxis de Python, y cuando es ejecutado, el código corre utilizando la sesión de Python subyacente asociada con el paquete de Python.

- El nuevo paquete OpenAPI proporciona una forma de generar automáticamente paquetes de Maple para interactuar con las API HTTP que se ajustan el estilo de arquitectura REST (REpresentational State Transfer), a partir de una especificación OpenAPI.

- Detalles

- Categoría: Minitab

- Visto: 4153

Presentamos el programa formación Minitab certificada, diseñado a partir de los cursos certificados de Minitab Inc. y la larga experiencia de la Dra. Lourdes Pozueta como profesora y consultora.

Como destaca en el vídeo de presentación la Dra. Pozueta, los profesionales “deberían dominar técnicas estadísticas, tanto las tradicionales como las más innovadoras”. El objetivo no está en el software o en la propia estadística, sino en el uso de estas herramientas para “transformar datos en valor”. Sin embargo, disponer de un software amigable como Minitab, que fomenta el pensamiento estadístico, ayuda a alcanzar nuestros objetivos de “idear soluciones más económicas, más eficientes y menos contaminantes”.

La oferta actual está formada por 5 módulos: diagnóstico con visualizaciones de datos, calidad y mejora continua, diseño y análisis de experimentos (DOE1 y DOE2) y modelos predictivos. Cada uno de los módulos se combina con una sesión de coaching para llevar a la práctica, con los datos del cliente, los contenidos explicados.

La propuesta que hemos diseñado combina calidad con excelencia, aportando flexibilidad y un coste ajustado gracias a la formación virtual.

- Detalles

- Categoría: Comsol

- Visto: 5566

En un artículo anterior de las noticias hemos hablado del proceso del grabado químico húmedo (wet chemical etching), el cual es uno de los procesos fundamentales en la manufactura de dispositivos semiconductores. Siguiendo con esta línea, la de comprender mejor y optimizar algún aspecto o procesos implicados, describiremos el proceso de Chemical Vapor Deposition o CVD (Deposición Química en Fase de Vapor).

La deposición química en fase vapor (CVD) permite el crecimiento de películas delgadas (thin films) sobre un sustrato mediante la adsorción y reacción de moléculas y fragmentos moleculares sobre una superficie. Existe una gran familia de procesos CVD donde se modifican algunas propiedades del medio tales como Low Pressure Chemical Vapor Deposition (LPCVD) [1] o el Plasma Enhanced Chemical Vapor Deposition (PECVD) [2]. Ver la primera y segunda referencia donde investigadores han utilizado COMSOL para desarrollar modelos que han sido verificados para dichas tecnologías.

Desde el punto de vista didáctico, un ejemplo que ilustra el modelado de un reactor de CVD se puede ver en [3]. En él se descompone Galio (III) trietilo, cuya fórmula química es Ga(C2H5)3, y los productos de la reacción, junto con la arsina (AsH3), se adsorben y reaccionan en un sustrato para formar capas de GaAs. Este último es un semiconductor fundamental para distintos aparatos tales diodos emisores en el rango infrarrojo, diodos láser, circuitos integrados y células solares.

El reactor mide 40 cm de largo y 10 cm de altura. En el centro se encuentra el sustrato, de 5 cm de diámetro e inclinado 10° con respecto a la posición vertical. El gas entra en el reactor por la entrada con una velocidad de 0,4 m/s y a una presión de 4000 Pa. En la figura de la cabecera se muestra la distribución de concentración de las especies de Ga(C2H5)3 en el dominio del reactor.

Referencias

[1] Jicheng Zhou, Bowen Lv, Huiling Liang, Zhexi Wen. (2023). Simulation and optimization of polysilicon thin film deposition in a 3000 mm tubular LPCVD reactor. Solar Energy, Volumen 253, 15 March 2023, Páginas 462-471.

[2] Jicheng Zhou, Jing Huang, Jia Liao, Yan Guo, Zengchao Zhao, Huiling Liang. (2021). Multi-field simulation and optimization of SiNx:H thin-film deposition by large-size tubular LF-PECVD. Solar Energy, Volumen 228, 1 November 2021, Páginas 575-585

[3] Chemical Vapor Deposition of GaAs. COMSOL Application Gallery. ID:945

- Detalles

- Categoría: Minitab

- Visto: 5125

Por Jon Finerty.

En el mundo de la gestión de la cadena de suministros, garantizar la calidad de los productos adquiridos es crucial para el éxito. Una sola pieza defectuosa puede alterar toda la cadena de suministro y erosionar la confianza del cliente. En este artículo exploramos cómo utilizar una prueba de 1 proporción en Minitab para evaluar la tasa de defectos de los medidores de combustible producidos por un proveedor para un fabricante de automóviles.

ENTENDER EL PROBLEMA

Imaginemos un escenario en el que su empresa fabrica vehículos y obtiene medidores de combustible de un proveedor. Si bien su proveedor tiene buena reputación, sus automóviles representan su marca de alta calidad y parte de su promesa a los clientes es centrarse en la seguridad. Si bien no desea piezas defectuosas, comprende la variabilidad normal y establece una tasa de defectos del 2 % como umbral aceptable para un proveedor. Para probar a su proveedor, realiza una prueba de calibración en un conjunto de muestra de medidores de combustible para determinar si la tasa de defectos excede el umbral aceptable.

RECOPILAR LOS DATOS

Su equipo selecciona 500 medidores de combustible suministrados durante la semana anterior y les realiza pruebas de calibración. De los 500 indicadores de combustible, identifica 18 que están calibrados incorrectamente.

TEST DE 1-PROPORCIÓN: ¿QUÉ ES?

Una prueba de 1 proporción, también conocida como prueba de proporción de una muestra o prueba de proporción binomial, es una herramienta estadística que se utiliza para determinar si la proporción de una determinada característica en una muestra difiere significativamente de una proporción poblacional conocida o hipotética. En nuestro caso, queremos determinar si la tasa de defectos (proporción de indicadores de combustible defectuosos) es mayor que el 2% especificado.

ESTABLECER LA HIPÓTESIS

Las hipótesis para esta prueba son:

- Hipótesis nula (H0): La tasa de defectos es igual o menor al 2% (p ≤ 0,02)

- Hipótesis alternativa (Ha): La tasa de defectos es mayor al 2% (p > 0,02)

REALIZAR LA PRUEBA EN MINITAB

- Elija Estadísticas > Estadísticas básicas > 1 proporción.

- Elija Datos resumidos.

- En Número de eventos, escriba 18.

- En Número de ensayos, escriba 500.

- En Proporción hipotética, escriba 0,02.

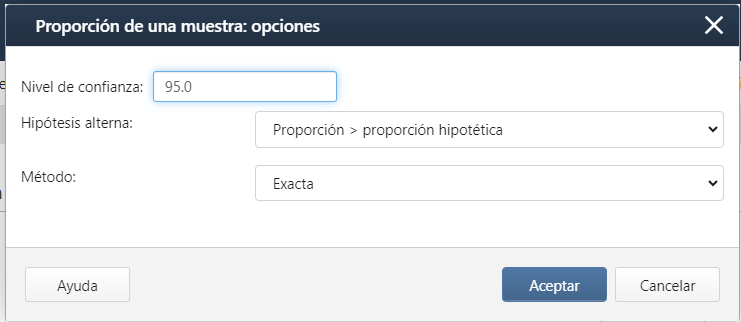

- Haga clic en Opciones.

- Complete el cuadro de diálogo como se muestra a continuación, luego haga clic en Aceptar.

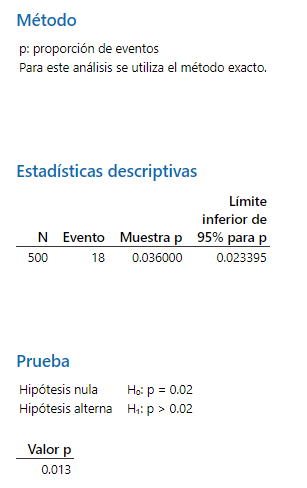

INTERPRETAR LOS RESULTADOS

Los resultados sugieren que la tasa de defectos es superior al 2%:

- El límite inferior del 95% para la tasa de defectos es 2,3395%, que es superior al 2%.

- El valor p (0,013) está por debajo de α (0,05)

Dado que el valor p es inferior a 0,05, podemos rechazar la hipótesis nula y concluir que la tasa de defectos es superior al 2%.

Ahora que se ha descubierto que la tasa de defectos es mayor de lo esperado, debe asegurarse de que el sistema de medición sea correcto. Si hubo algún sesgo o variación no deseada en el proceso de medición, es posible que se haya identificado erróneamente que los medidores de combustible estaban defectuosos. (¡Afortunadamente, Minitab tiene un módulo de Análisis de sistemas de medición diseñado específicamente precisamente para este propósito!)

Sin embargo, si se confía en el sistema de medición, podría considerarse solicitar que el proveedor rediseñe el medidor de combustible para mejorar la precisión. O tal vez sea hora de encontrar un nuevo proveedor que pueda proporcionarle las piezas de calidad que necesita para mantener su cadena de suministro funcionando sin problemas.

RECORDAR CONSIDERAR EL TAMAÑO DE LA MUESTRA

La muestra del proceso de fabricación deberá tomarse de forma aleatoria. Si los 500 medidores de combustible procedieran del mismo lote o tuvieran la misma fecha de fabricación, el análisis excluiría la variación entre lotes o las fuentes de variabilidad a lo largo del tiempo. Los resultados podrían entonces estar sesgados, especialmente si la muestra constaba de un conjunto de piezas excepcionalmente buenas o malas.

IMPULSAR DECISIONES MÁS INTELIGENTES CON MINITAB

Al utilizar una prueba de 1 proporción en Minitab, los gerentes de la cadena de suministro pueden tomar decisiones basadas en datos sobre la calidad de los productos adquiridos. Este tipo de análisis permite a las empresas tomar medidas adecuadas, como trabajar estrechamente con los proveedores para mejorar los procesos de fabricación, garantizar cadenas de suministro más fluidas y una mayor satisfacción del cliente.

- Detalles

- Categoría: Comsol

- Visto: 4843

Cualquiera que sea el dispositivo semiconductor para desarrollar y optimizar, se requieren una serie de etapas de manufactura para llegar al producto final. Entre dichos dispositivos se tienen, por ejemplo: transistores, células solares, sensores, diodos, LED, entre otros. Las etapas o procesos requeridos son los de (1) limpieza de superficies debido a la presencia de metales y material orgánico o formación de óxidos, (2) mejora o modificación de la superficie para crear canales, junturas u otro propósito, (3) deposición de otras capas como dieléctricos y (4) la creación de contactos eléctricos para la colección o transporte externa de portadores de carga.

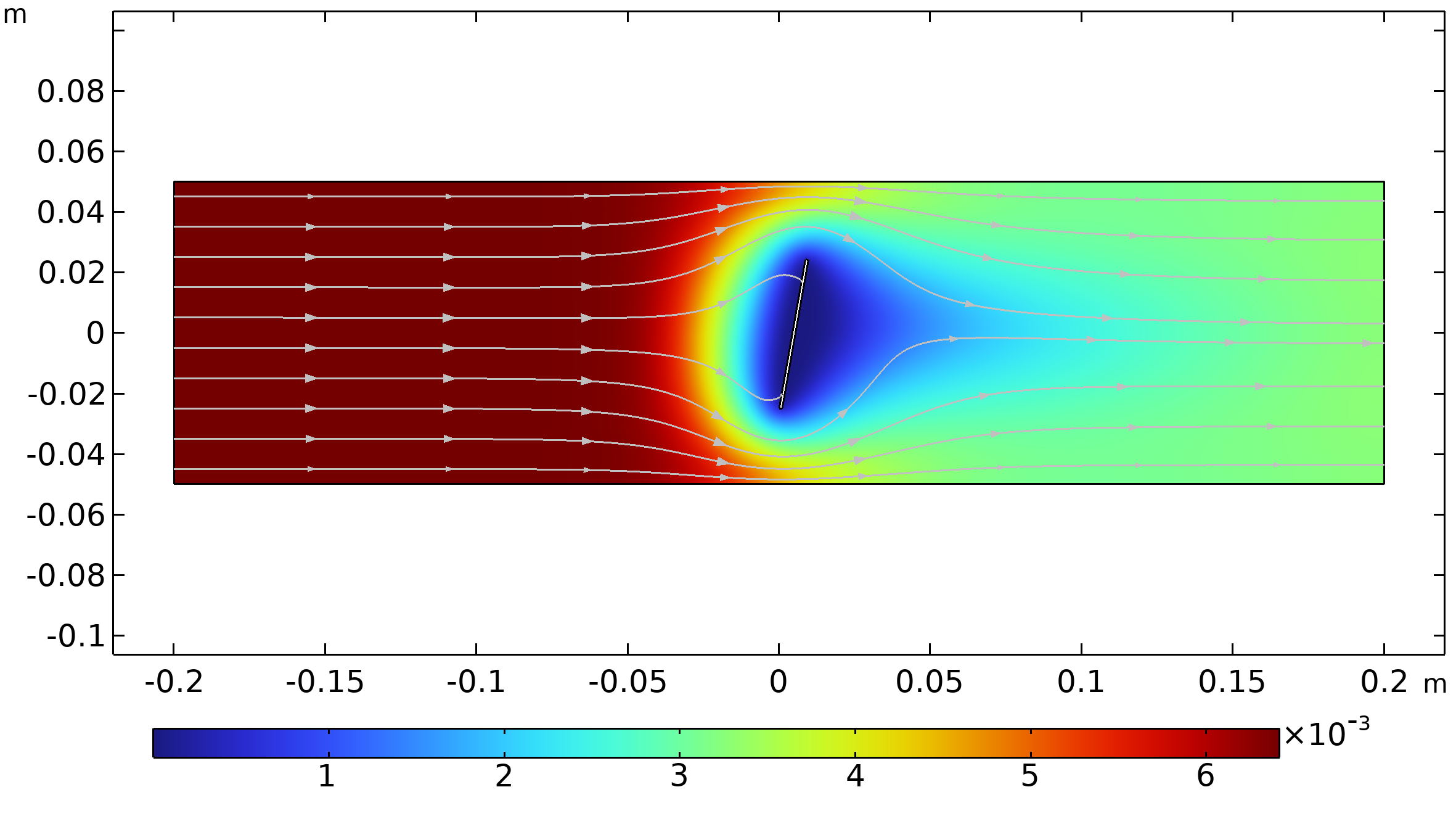

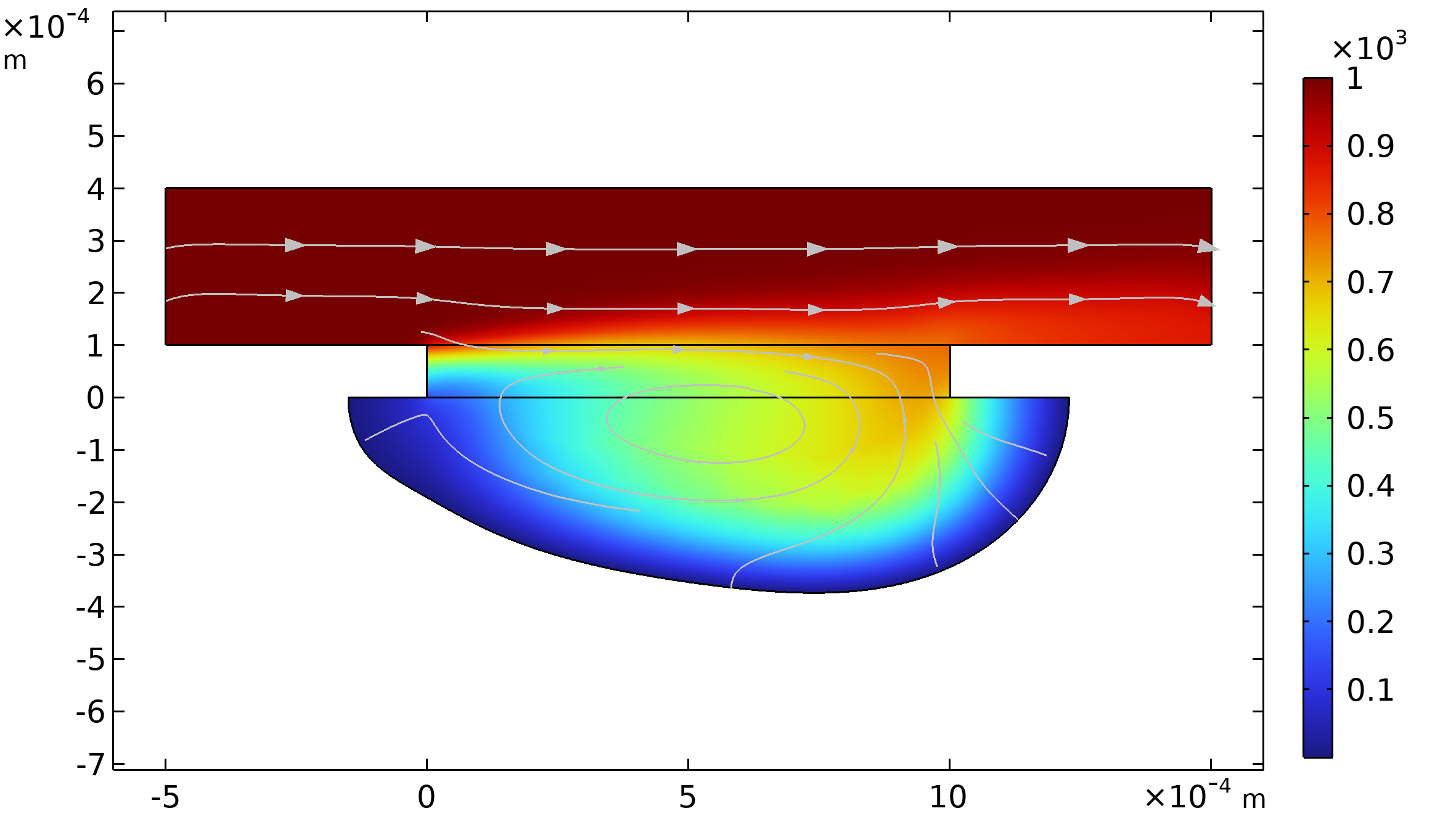

En esta ocasión tocamos el tema de Wet chemical etching (grabado químico húmedo) para una geometría 2D bajo flujo laminar. El concepto subyacente se puede aprender de manera práctica con el tutorial [1]. El objetivo del modelo es examinar cómo se remueve el material del sustrato de cobre y cómo evoluciona la forma de la cavidad durante el proceso de grabado químico húmedo. El grabado químico húmedo es importante en la industria microelectrónica para la creación de patrones de circuitos integrados, dispositivos MEMS, optoelectrónicos y sensores de presión. Los procesos de ataque químico húmedo utilizan soluciones de ataque ("húmedas"), en las que el sustrato que se va a grabar se sumerge en un flujo controlado de agente de ataque químico.

La geometría 2D consiste en un sustrato de cobre enmascarado con una superficie expuesta que va a ser grabada en húmedo. El dominio rectangular superior tiene fluido fluyendo sobre el sustrato de cobre expuesto en la dirección x. El fluido reacciona sólo con el cobre desenmascarado a medida que se graba. Ver la figura de la cebecera que muestra el perfil de concentración del agente químico CuCl2 a t = 10.000 s sobre la cavidad de cobre sin enmascarar.