- Detalles

- Categoría: Minitab

- Visto: 3899

Por Jon Finerty.

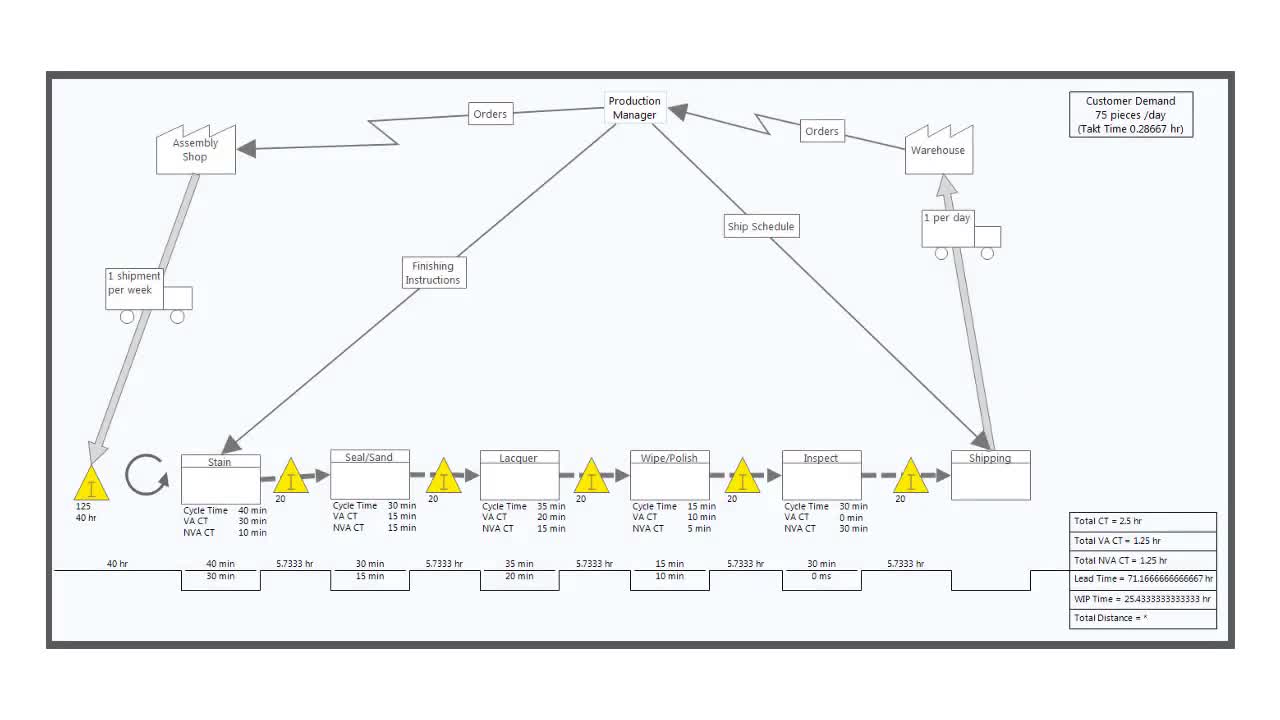

Un mapa de flujo de valor (Value Stream Map o VSM en su versión inglesa) es una potente herramienta que se puede utilizar para optimizar el flujo de materiales e información en una cadena de suministro. Al analizar y visualizar todo el proceso, desde las materias primas hasta los productos terminados, las empresas pueden identificar cuellos de botella, ineficiencias y áreas de mejora. Una vez que se han identificado estos problemas, las empresas pueden implementar cambios para mejorar el flujo de materiales e información en su cadena de suministro, lo que en última instancia puede reducir los costes y mejorar sus resultados.

AQUÍ HAY 8 MANERAS EN QUE UN MAPA DE FLUJO DE VALOR PUEDE AYUDAR A REDUCIR COSTES EN LA CADENA DE SUMINISTRO:

1. Costes de inventario reducidos

Al identificar y eliminar los desperdicios en el proceso de producción, las empresas pueden reducir la cantidad de inventario que necesitan mantener, lo que puede ahorrar dinero en costes de almacenamiento, seguro y manejo. Esto también puede generar ahorros en el coste de capital, ya que se inmoviliza menos dinero en el inventario.

2. Plazos de entrega más cortos

Al identificar cuellos de botella y retrasos en el proceso de producción, las empresas pueden reducir los plazos de entrega de productos a los clientes, lo que puede ahorrar en costes de transporte y mejorar la satisfacción del cliente. Esto también puede conducir a la reducción de los costes de expedición y flete aéreo, así como a un mejor cumplimiento de las entregas a tiempo.

3. Mayor eficiencia

Al eliminar los desperdicios y las ineficiencias en el proceso de producción, las empresas pueden reducir la cantidad de consumo de energía, minimizar los desperdicios y las reelaboraciones, y mejorar la utilización de las máquinas.

4. Reducción de desechos y reelaboraciones

Al identificar y eliminar las causas de los defectos, las empresas pueden reducir la cantidad de desechos y reelaboraciones generadas por la sobreproducción o la falta de control de calidad.

5. Tiempo de inactividad reducido

Al identificar y eliminar los cuellos de botella y las demoras, las empresas pueden reducir el tiempo de inactividad causado por la sobreproducción o la falta de recursos, lo que puede generar ahorros de costes a través de una mayor productividad y costes de mantenimiento reducidos.

6. Mayor satisfacción del cliente

Al reducir los plazos de entrega, aumentar las entregas a tiempo y mejorar la calidad del producto, las empresas pueden mejorar la satisfacción del cliente, lo que puede generar ahorros de costes a través de la reducción de devoluciones, mayores ventas y mayor lealtad del cliente.

7. Mejores relaciones con los proveedores

Al identificar problemas con los proveedores, como retrasos en los tiempos de entrega, las organizaciones pueden tomar medidas para mejorar estas relaciones y negociar mejores precios o condiciones de entrega. Esto puede ayudar a reducir los costes de las materias primas y otros recursos.

8. Costes operativos reducidos

Al analizar todo el proceso de la cadena de suministro, el mapa del flujo de valor puede ayudar a identificar áreas donde se pueden reducir los costes, como reducir la cantidad de proveedores, consolidar pedidos o reducir los materiales de empaque.

UTILIZAR LAS HERRAMIENTAS ADECUADAS

Si bien el mapeo del flujo de valor ciertamente se puede hacer en papel, el uso de herramientas comerciales visuales y potentes como las de Minitab Workspace o Minitab Engage puede facilitar mucho el proceso, particularmente cuando sus equipos están ubicados en diferentes regiones u oficinas.

Mire nuestro video a continuación para aprender cómo usar mapas de flujo de valor para examinar el flujo de información y materiales a través del flujo de valor:

- Detalles

- Categoría: Maple

- Visto: 5308

Analice datos y cree pronósticos, mida riesgos y desarrolle algoritmos econométricos y cuantitativos para respaldar sus estrategias de creación de mercado.

Funciones de modelado financiero en Maple:

- Herramientas avanzadas de modelado financiero y modelado estadístico

- Potentes resolvedores numéricos y simbólicos

- Analice tendencias y cree pronósticos utilizando más de 12 millones de conjuntos de datos de series temporales

- Lenguaje de programación compatible con las matemáticas para la creación rápida de prototipos y el desarrollo de soluciones

- Herramientas de generación de código para una mayor implementación

- Entorno completo de documentos técnicos que combina cálculos en vivo y cálculos interactivos con explicaciones, imágenes y más

- Detalles

- Categoría: Minitab

- Visto: 5771

Por Nick Jones, Joseph Yose y Claire Beswick

Si no se es programador, puede parecer desalentador intentar utilizar análisis predictivo para identificar qué causa las fallas de un proceso.

¡Estamos a punto de mostrar que esto no tiene por qué ser así! Se trata de un segundo artículo sobre formas fáciles de usar lenguajes de programación, con la ayuda de las integraciones de Minitab con R y Python.

En este artículo vamos a explorar cómo construir una red neuronal en Minitab usando R para complementar y comparar con los resultados de nuestro propio módulo de análisis predictivo.

¿QUÉ ES R?

R es un lenguaje de programación de código abierto que se puede utilizar para ejecutar una serie de tareas relacionadas con datos, como la transformación, el modelado y la visualización de datos. R tiene un catálogo de bibliotecas para análisis de datos y estadísticas, así como algoritmos de aprendizaje automático, aunque depende de la capacidad del usuario para comprender la sintaxis.

¿POR QUÉ INTEGRAR R CON MINITAB?

Minitab Statistical Software es la herramienta de referencia para los profesionales que intentan reducir los defectos. Proporciona análisis estadísticos y predictivos en una interfaz fácil de usar.

A través de la integración de Minitab Statistical Software, se pueden utilizar scripts R que pueden ser extremadamente potentes. Esto simplifica el proceso de lo que a menudo es difícil de implementar para los programadores que no son de R. Nuestra integración permite el acceso a los scripts R a una gama más amplia de personas, multiplicando los beneficios que pueden generar.

La aplicación de escritorio de Minitab Statistical Software ofrece un paquete personalizado para la integración de R, llamado mtbr. Puede obtener más información de la integración de Python y R con Minitab Statistical Software aquí.

Cómo usar el lenguaje de programación R para construir redes neuronales en Minitab

El escenario:

Susan es una ingeniera de calidad que trabaja en una empresa de fabricación de piezas. Han estado experimentando problemas de calidad con uno de sus productos recientemente, con muchos lotes fallidos que han provocado un aumento de los costes y una acumulación de pedidos.

El reto:

La tarea de Susan es encontrar formas de reducir la tasa de defectos de los procesos. Afortunadamente, tiene datos sobre los parámetros de producción y si cada lote pasó o falló.

La idea de Susan es utilizar el análisis predictivo para tratar de comprender:

- ¿Qué parámetros de producción influyen en la posibilidad de un lote defectuoso?

- ¿A qué nivel necesitan mantener estos parámetros para minimizar la posibilidad de un lote fallido?

Quiere probar una variedad de modelos de análisis predictivo para encontrar el que mejor se adapte a sus datos.

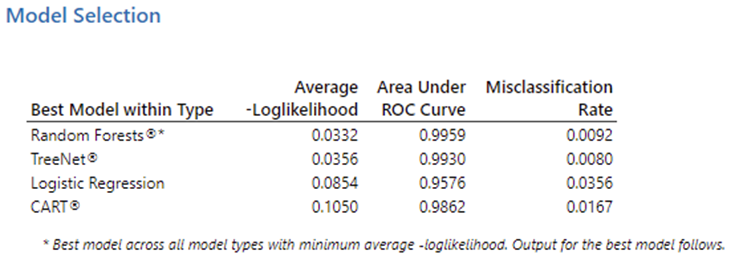

Afortunadamente, Susan tiene la opción de modelos de regresión y CART® en su Minitab Statistical Software, así como los modelos Random Forests® y TreeNet® que se ofrecen en el complemento Predictive Analytics.

LA BOLA CURVA

¡No tan rápido Susana! Su jefe ha oído hablar de las redes neuronales y quiere intentar usarlas, pero eso no es parte de Minitab; afortunadamente, R puede construir redes neuronales.

Dado que Susan no es una usuaria de R experimentada, afortunadamente puede ejecutar el script de R dentro de la integración de R de Minitab. Esto proporcionará varias ventajas.

La integración R de Minitab facilitará todo el proceso al mantener todos los datos y resultados en Minitab.

En lugar de ejecutar sus análisis por separado en dos programas diferentes, Susan puede ejecutar todo en Minitab y comparar fácilmente el rendimiento y los resultados de los diferentes modelos.

A partir de ahí, Susan puede armar fácilmente una presentación para su gerente al exportar todos los resultados de Minitab (tablas, gráficos, etc.) a una presentación de PowerPoint.

Tutorial: Realización del análisis

Entonces, ¿cómo lleva a cabo Susan su análisis con la integración R y Predictive Analytics de Minitab?

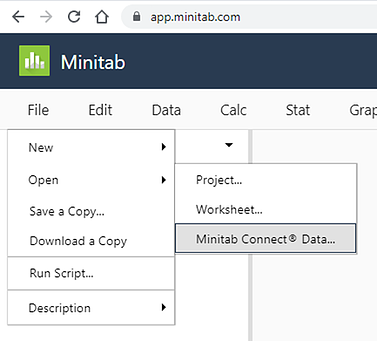

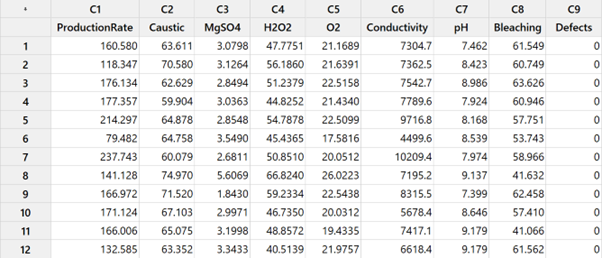

Primero, carga los datos en Minitab. Su empresa utiliza Minitab Connect para recopilar automáticamente los datos de producción de varias fuentes de datos, por lo que puede cargar fácilmente estos datos en Minitab.

Una vez que los datos se han cargado en Minitab, ¡está lista para comenzar! Primero, echemos un vistazo a los datos.

La idea es utilizar los datos en las columnas C1 a C8 para comprender si un lote fallará o no (las columnas Defects igual a 1). Ella utilizará los modelos disponibles en Minitab.

Para hacer esto, elige el aprendizaje automático automatizado de Minitab®. Esto utilizará todos los modelos de Minitab en el conjunto de datos y luego seleccionará el que mejor se vaya, ahorrando mucho tiempo.

Los mejores modelos disponibles en Minitab son los modelos Random Forests y TreeNet. El modelo TreeNet tiene la mejor tasa de clasificación errónea, 0,8% (0,008), lo que significa que solo el 0,8% de sus predicciones sobre si un lote pasará o fallará son incorrectas. Susan elige el modelo TreeNet porque proporciona resultados más útiles e informativos que Random Forests.

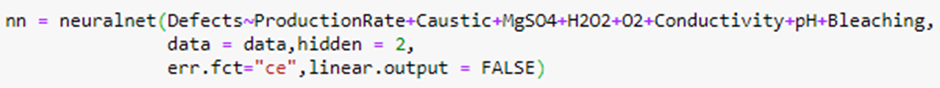

A continuación, es hora de ajustar una red neuronal en R mediante la integración R de Minitab. Aquí hay una muestra del script.

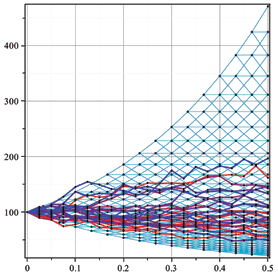

La capa de entrada de la izquierda (primera fila de nodos) recibe información de cada una de las ocho variables de entrada. Encima de cada línea están los pesos sinápticos, que influyen en la siguiente capa de la red. Hay una capa oculta formada por dos neuronas y los círculos azules representan el sesgo, que corresponde a la intersección en un modelo de regresión estándar, ¡es la capa oculta donde ocurre la magia! La neurona de salida del lado derecho representa la variable Defects.

El script se guarda como un script R (.R), para ejecutarlo dentro de Minitab usamos el comando RSCRIPT seguido del nombre del script entre comillas.

El modelo tiene un error de clasificación del 7%, que no es tan preciso como el modelo TreeNet, por lo que Susan decide usar el modelo TreeNet.

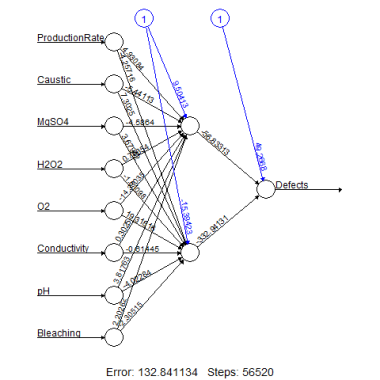

Luego, usa la salida de TreeNet para comprender qué parámetros son los más influyentes para causar un lote defectuoso. Uno de los beneficios de los modelos de Minitab es que brindan mucha información complementaria (como los gráficos a continuación) como estándar, facilitando su comprensión de lo que significa el modelo.

El O2, la tasa de producción, el cáustico y el MgSO4 parecen tener un gran efecto en la tasa de defectos. Para ayudar a mejorar las cosas, Susan debe comprender la forma en que estos parámetros tienen efecto. La salida de TreeNet puede ayudar con esto.

.png)

Entonces, ¿a qué nivel se necesita controlar estos parámetros para minimizar la posibilidad de un lote fallido?

Donde vemos valores más altos en el gráfico, hay una menor probabilidad de un lote defectuoso. Basándonos en estas gráficas, se muestra que:

- El O2 debe mantenerse entre 20,5 y 22%

- Las tasas de producción más bajas producen una tasa de defectos más baja

- La cáustica debe mantenerse entre 60 y 70%

- Los valores de MgSO4 por encima del 6% dan como resultado una menor probabilidad de falla del lote

Basándose en esto, Susan implementa planes de control para cada uno de los parámetros influyentes, para controlarlos en un área que mantiene bajas las posibilidades de un lote defectuoso.

La tasa de defectos se reduce, todos están súper felices y Susan obtiene una promoción 🤩👌

Finalmente, ¿quiere probar este análisis por si mismo?

Solicítenos los datos. Más abajo encontrará un enlace a las páginas de soporte sobre la integración de R con Minitab y un enlace a un vídeo que le guiará a través de los pasos de instalación, además de probar R en Minitab y luego ejecutar el script Neural Net R en Minitab.

- Detalles

- Categoría: Comsol

- Visto: 5652

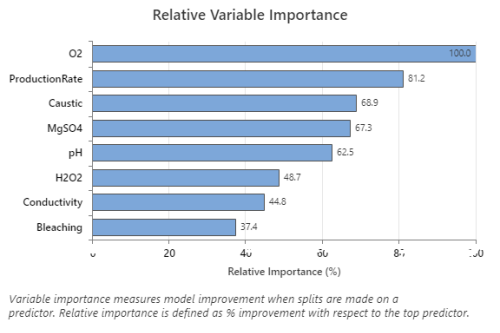

Existen zonas donde la intensidad de la radiación solar es mucho mayor que la recibida en el hemisferio norte. Tal es el caso del Desierto de Atacama, gran parte de África y Australia. De acuerdo con el mapa de recurso solar de Solar GIS, la irradiación global horizontal total en dichas regiones puede exceder los 7 kWh/m2 por día o 2500 kWh/m2 por año (Figura 1) [1].

Figura 1: Irradiación global horizontal en el mundo (https://solargis.com/es/maps-and-gis-data/download/world) (c)The World Bank, Solar resource data: Solargis.

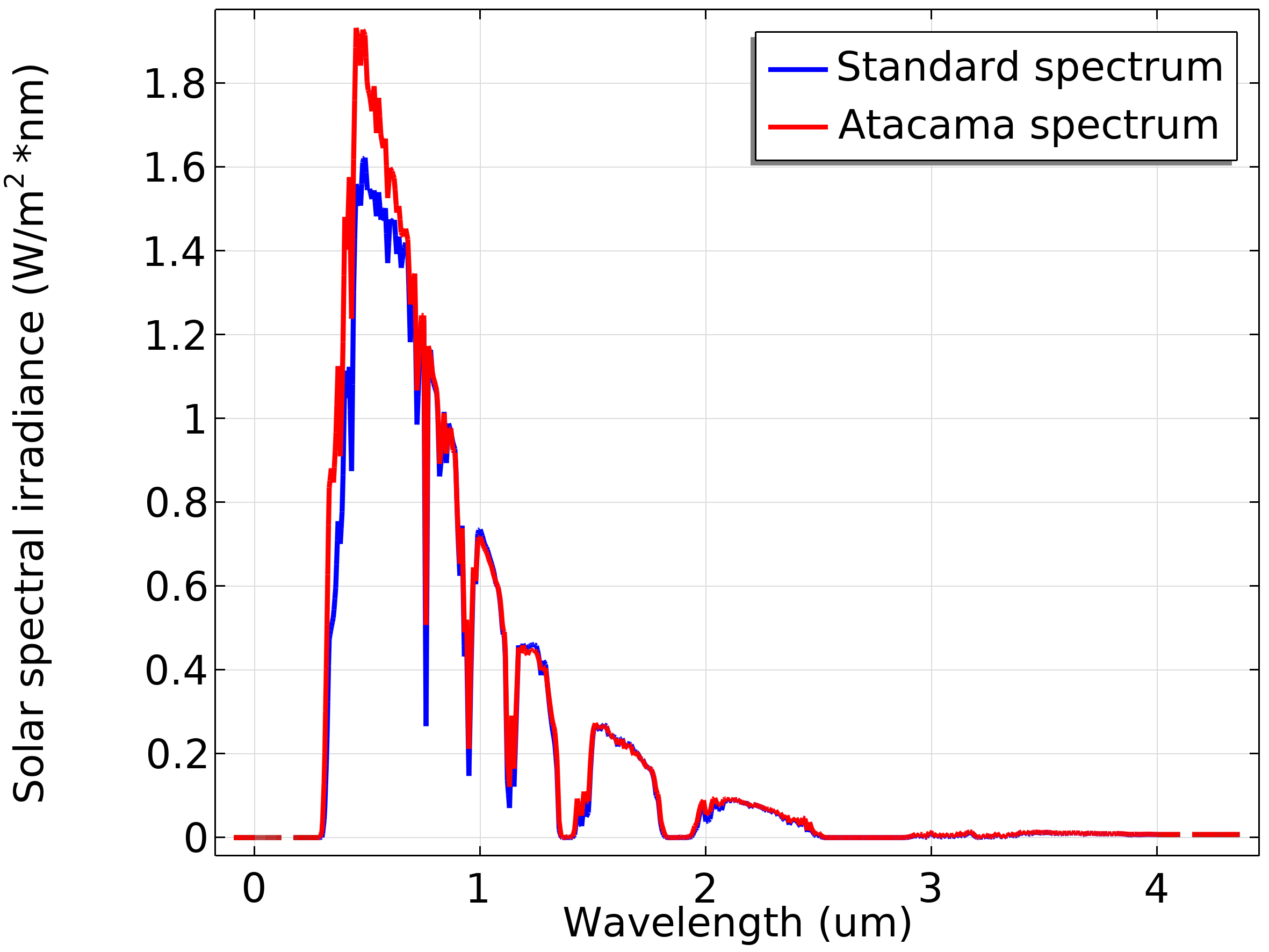

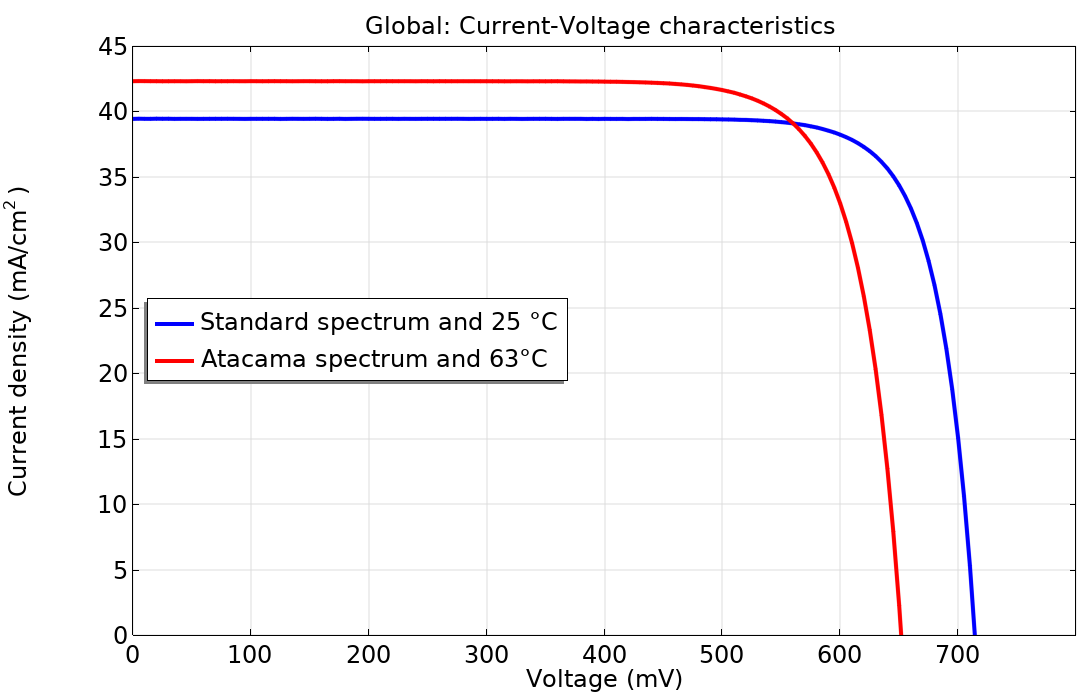

El hecho de que el recurso solar es distintivo para cada lugar es relevante no sólo para el funcionamiento de módulos solares, sino que también para la optimización de las células solares que los conforman. Esto se debe a que la distribución espectral de la radiación solar difiere del estándar global [2-3], mostrando niveles muy altos de irradiación especialmente en el UV (Figura 2 izquierda). Además, la respuesta de las tecnologías PV depende del espectro, por lo que es necesario tener en cuenta las condiciones locales y el tipo de tecnología para optimizar los dispositivos PV, ya que éstos suelen estar diseñados para un rendimiento máximo en condiciones de prueba estándar (STC). Esto es, espectro de referencia con masa de aire 1.5, 1000 W/m2 y 25°C [2].

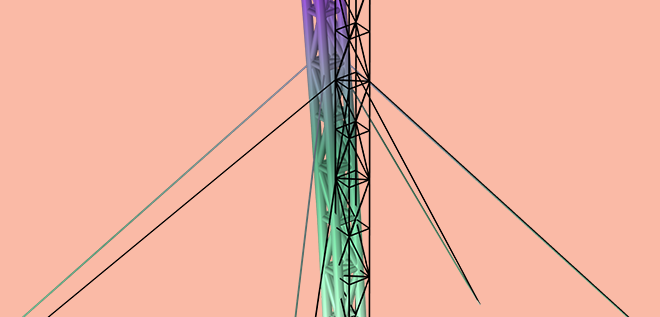

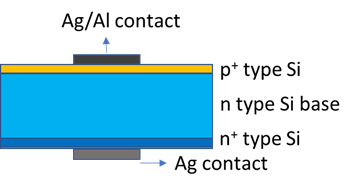

En este trabajo, desarrollado por un amplio equipo de investigadores de varios centros chilenos y españoles, liderado por la Universidad de Antofagasta, se utilizó el módulo de Semiconductores de COMSOL (COMSOL Semiconductor Module) para modelar una célula solar de silicio cristalino cuando se ilumina con el espectro solar representativo del desierto de Atacama. La Figura 2 (derecha) muestra cómo la interfaz de semiconductores puede predecir la curva característica (IV) de la célula solar. Por ejemplo, se ve que la densidad de corriente bajo el espectro de Atacama es mayor que aquella bajo el espectro de referencia debido a las diferencias entre los espectros. Se predice además un voltaje de circuito abierto menor para el caso de Atacama en comparación a la respuesta bajo iluminación estándar (a 25 °C) debido a la mayor temperatura desarrollada por la célula bajo condiciones de Atacama (63 °C). El modelo permite la optimización por medio de algunos parámetros geométricos y de dopaje que llevan a maximizar la potencia de una célula solar en particular (n-PERT solar en Figura 3). Los parámetros geométricos fueron: El espesor de la célula, del emisor y del back Surface field o BSF. Por otro lado, los parámetros de dopaje fueron: la concentración de dopantes del emisor, de la base y del BSF. La optimización se realizó con MATLAB usando el correspondiente Livelink, de tal modo que se implementó un algoritmo genético para maximizar la potencia de la célula solar a través de los parámetros geométricos y de dopaje descritos, ver referencia [4].

|

|

| Figura 2. Izquierda: Espectro de referencia estándar (azul) y espectro representativo de Atacama (rojo). Derecha: Curva característica de respuesta usando COMSOL Semiconductor Module. | |

Figura 3. Estructura de la célula solar n-PERT (p+nn+), donde el “+” indica una alta concentración de dopantes. |

|

Referencias

[1] ESMAP. 2019. Global Solar Atlas 2.0 Technical Report. Washington, DC: World Bank.

[2] 'Standard Tables for Reference Solar Spectral Irradiances', Standard G173-03e, The American Society for Testing and Materials, 2006.

[3] Renewable Energy Volume 127, November 2018, Pages 871-882. https://doi.org/10.1016/j.renene.2018.05.039.

[4] Nanomaterials 2022, 12(20), 3554; https://doi.org/10.3390/nano12203554.

- Detalles

- Categoría: Comsol

- Visto: 3702

Henrik Sonnerlind nos presenta en esta entrada del blog de COMSOL la importantes mejoras de funcionalidad introducidas en las versiones 6.0 y 6.1 de COMSOL Multiphysics para el análisis del pandeo.

Las imperfecciones geométricas pueden disminuir en gran medida la capacidad portante de algunas estructuras y hay que tener en cuenta que son algo normal en la vida real, por la existencia de defectos de fabricación en una estructura, una construcción imperfecta o deformaciones por carga de servicio. Todo eso hace que sea importante tener en cuenta esas imperfecciones.

La versión 6.0 introdujo la capacidad de incluir imperfecciones geométricas en el análisis, y la versión 6.1 hace posible separar cargas fijas ("muertas") y variables ("vivas"). En esta publicación del blog de COMSOL, Henrik explora este tipo de análisis en detalle.

- Detalles

- Categoría: Minitab

- Visto: 6274

Por Stacey McDaniel.

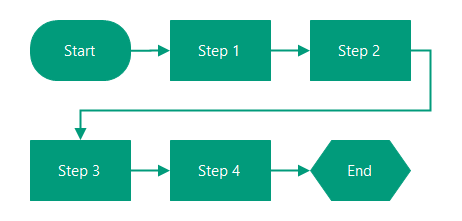

Un mapa de proceso es una forma visual de identificar todos los pasos y actividades a medida que avanzan en el proceso. Los mapas de procesos también ayudan a ver la relación entre entradas y salidas, identificar puntos de decisión clave, identificar fuentes de cuellos de botella y descubrir bucles de reelaboración. Dibujar un mapa para un proceso también facilita comunicarlo a otros y ver las relaciones tanto para las personas como para las acciones. Si justo se está empezando a aprender la creación de mapas de procesos con Minitab Workspace, estos son algunos consejos útiles para comenzar.

PLANIFICACIÓN DEL MAPA DE PROCESOS

1. Como equipo, determinar dónde comienza y dónde termina el proceso, luego recorrer cada paso del proceso.

2. Identificar los datos asociados con cada paso del proceso. Considerar los siguientes ítems.

- Actividades: Nombres de los pasos en el mapa de procesos.

- Entradas: Variables X que pueden influir en la salida de interés, ya sea directa o indirectamente.

- Salidas: Variables Y que dependen de variables X.

- Datos del proceso: información que define aún más las características de un proceso, como el rendimiento o DPMO en cada paso.

- Datos ajustados: información que se utiliza para identificar y eliminar el desperdicio, como la utilización de recursos o el tiempo de ciclo en cada paso.

Registre la información recopilada en un mapa de proceso.

- En el panel del navegador, seleccione Insertar herramienta y luego seleccione Mapa de proceso para ver las plantillas de mapas de procesos disponibles. También puede navegar a través de la lista de herramientas o comenzar a escribir el nombre de la herramienta en la Búsqueda

- Seleccione Crear para añadir la herramienta a su proyecto.

ADICIÓN DE FORMAS Y CONECTORES

Formas clave incluidas en los mapas de procesos:

- Inicio

Utilizar la forma Inicio para representar el inicio del proceso. - Fin

Utilizar la forma Fin para representar el final del proceso. - Proceso

Utilizar la forma Proceso para representar un proceso, tarea, acción u operación. - Decisión

Usar la forma Decisión para hacer una pregunta. La respuesta a la pregunta determina qué camino se sigue a partir de la forma de decisión.

Hay muchas otras formas disponibles en Minitab Workspace y Minitab Engage. Seleccione Formas en la barra de herramientas para ver una lista de todas las formas disponibles.

Complete los siguientes pasos para añadir formas y conectores a su mapa de procesos:

En la galería Formas, seleccione una forma y, a continuación, seleccione el espacio de trabajo.

- Para conectar las formas, seleccione un conector en la galería Formas.

- Para asegurarse de que las formas permanezcan conectadas incluso cuando las mueva, conecte las formas en sus puntos de anclaje. Los puntos de anclaje se vuelven verdes cuando están conectados a una forma.

Punto de partida

Punto final

Sugerencia: para conectar formas rápidamente en sus puntos de anclaje, seleccione una forma en el mapa, seleccione la flecha en la dirección en la que desea colocar la nueva forma y luego elija la forma.

¿PREPARADO PARA HACER UN MAPA DE PROCESOS PARA USTED?

Puede comenzar a dibujar en una pizarra blanca o simplemente con lápiz y papel, pero para obtener un mapa de procesos pulido que valga la pena compartir con su equipo o responsables, le recomendamos Minitab Workspace. Este conjunto de herramientas visuales garantiza la excelencia de procesos y productos en una interfaz fácil de usar, con una gran cantidad de herramientas útiles en un solo lugar al alcance de su mano para ayudarlo a visualizar, optimizar y mapear el valor de su negocio y lograr un mayor impacto mejor que nunca.

- Detalles

- Categoría: Lakes

- Visto: 6352

Al realizar un análisis de modelado de dispersión de aire, es muy importante que la calidad de los datos meteorológicos sea lo más alta posible. AERMET, el preprocesador meteorológico para el sistema de modelado de dispersión AERMOD, contiene opciones internas que pueden mejorar la calidad de los datos al llenar los vacíos cortos de falta de datos de temperatura y cobertura de nubes.

AERMET utiliza interpolación lineal para intervalos de 1-2 horas para estos parámetros. La aplicación de las rutinas de sustitución se realiza de la siguiente manera:

- Las sustituciones se aplican de forma predeterminada para las aplicaciones que implican una sola vía de entrada (SURFACE o ONSITE).

- Si se introducen datos de temperatura de varios niveles a través de la vía ONSITE, la sustitución solo se aplica para valores del mismo nivel de medición.

- Para aplicaciones que involucran múltiples vías (SURFACE y ONSITE combinadas):

- Las sustituciones se aplican de forma predeterminada si el parámetro solo está disponible desde una vía.

- Si el parámetro está disponible en ambas vías, la sustitución no se realizará a menos que el modelador lo habilite explícitamente.

Supongamos que un modelador utiliza AERMET para procesar datos de una estación meteorológica in situ (a través de la vía ONSITE y también introduce datos de una estación cercana del Servicio Meteorológico Nacional (NWS) (a través de la vía SURFACE). La estación en el sitio mide solo datos de temperatura y viento, mientras que el sitio NWS mide datos de temperatura, viento, nubosidad, precipitación y presión. En este ejemplo, AERMET aplicaría la sustitución de la cubierta de nubes por defecto, pero la sustitución de temperatura no se aplicaría por defecto.

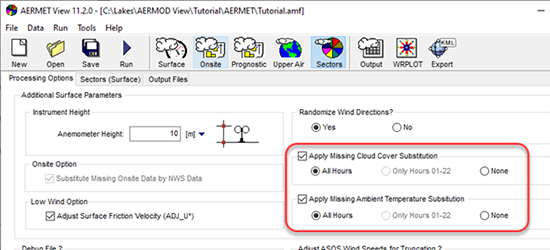

En AERMET View, los modeladores pueden omitir los métodos de sustitución predeterminados descritos anteriormente a través de la pestaña Opciones de procesamiento (Processing Options) como se muestra a continuación.

AERMET View versión 11.2.0 permite a los usuarios realizar las siguientes selecciones:

- Las casillas Apply Missing Cloud Cover/Temperature Substitution no están marcadas de forma predeterminada. Esto significa que AERMET aplicará los métodos descritos anteriormente en este Consejo de modelado.

- Al marcar cualquiera de las casillas, los usuarios pueden habilitar explícitamente (All hours) o deshabilitar (None) las rutinas de sustitución.

- Si se modela con AERMET 21112 o anterior, la opción "Only Hours 01-22" utiliza una opción de persistencia en lugar de interpolación durante horas al final del día.

Los modeladores deben ser conscientes de que habilitar métodos de sustitución al procesar datos de múltiples vías puede resultar en interpolación entre valores de datos que se originan en estaciones separadas.