- Detalles

- Categoría: Minitab

- Visto: 8025

Por Josué Zable.

El que esté leyendo esto, es probable que haya elaborado minuciosamente un PPAP una o dos veces y esté frustrado por la falta de herramientas que lo ayuden, o esté mirando una solicitud de uno y no sepa ni por dónde empezar. ¡No hay que tener miedo! Minitab ahora permite crear y administrar un PPAP (siguiendo las pautas del AIAG) sin problemas mientras proporciona un producto final refinado que complacerá a sus clientes.

¿QUÉ SIGNIFICA PPAP Y CUÁNTOS DOCUMENTOS HAY EN EL PPAP?

Para aquellos a los que se les pidió que prepararan un "PPAP", o Proceso de aprobación de piezas de producción, PPAP es un proceso estándar definido por el Grupo de acción de la industria automotriz (AIAG) para enviar información de procesos y productos a los clientes y obtener la aprobación del cliente para enviar productos. Por lo general, los clientes requieren PPAP en torno a la producción de piezas nuevas o cambios en productos o procesos que involucran el diseño, los materiales, el suministro, la función, el método, las herramientas, la ubicación y los criterios de inspección.

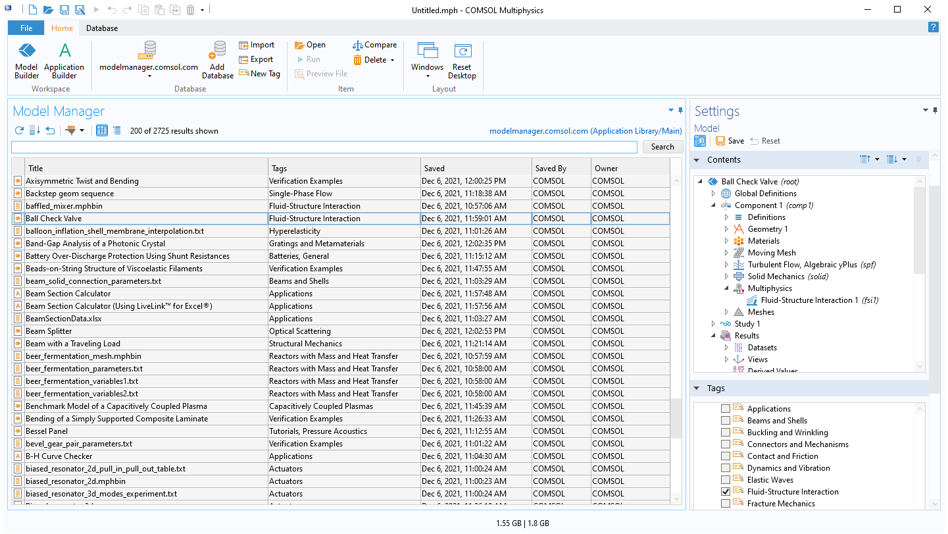

PPAP se compone de una colección de documentos que deben recopilarse y compilarse al proporcionar una pieza para un cliente. Según la AIAG hay 18 elementos en un PPAP. Estos se componen de diferentes documentos, algunos de los cuales deben enviarse a los clientes, y otros deben tenerse a mano para enviarlos si es necesario.

¿CUÁLES SON LOS 18 ELEMENTOS DE PPAP?

En lugar de enumerarlos, eche un vistazo a la captura de pantalla de Minitab Workspace.

NO ESTÁ SOLO. PARA LA MAYORÍA DE LAS PERSONAS COMPLETAR UN PPAP ES UN RETO

Como ya sabemos, un PPAP requiere una cantidad importante de documentación y organización. Igual de importante, se necesita la colaboración de personas de toda la organización. Por último, pero no menos importante, se necesita tiempo para planificar y administrar todo el proyecto.

¿Dónde se va todo el tiempo? Muchos podemos necesitar crear documentos internos o, lo que es peor, buscar en Internet plantillas descargables que resultan ser inestables, desactualizadas o poco profesionales. Se necesita un sistema de archivo para dos propósitos: permitir la colaboración de toda la empresa y mantener todo organizado. Cuando un cliente solicita documentación sobre su suministro, espera una respuesta rápida. El tiempo que lleva responderles podría ser la diferencia entre que usen su producto y el de un competidor o afectar el momento del próximo pedido que hagan. Cuando un auditor de sistemas de calidad quiere ver los documentos PPAP (por lo general, seleccionarán algún producto al azar). Si está luchando por encontrar todo, la probabilidad de obtener un hallazgo aumenta. Incluso pueden llamar porque no está bien organizado.

Un sistema de archivos también debe estar fácilmente disponible para sus contrapartes que proporcionen documentación para el PPAP, de modo que los informes críticos no se pierdan en un mar de correos electrónicos o se alojen en silos, lo que hace que rastrear la información sea más difícil y consuma más tiempo.

¿CÓMO PUEDE MINITAB AYUDAR A QUE EL PROCESO PPAP SEA SENCILLO, REFINADO Y MÁS AGRADABLE PARA LOS CLIENTES?

La solución PPAP de Minitab elimina una parte significativa de las molestias del PPAP al proporcionar plantillas estables (creadas según las pautas de AIAG) y un flujo de trabajo organizado para completar un PPAP. Ubicado en un área, el administrador del proyecto puede guardar todos los documentos de una manera fácil y organizada.

El refinamiento proviene del hecho de que las plantillas se verán consistentes y de Minitab, el líder del mercado en calidad durante más de 50 años. Sus clientes conocen Minitab, confían en Minitab y aprovechan las soluciones de Minitab para verificar la calidad de sus productos y procesos. Obtendrán PPAP que se verán y se sentirán profesionales y completos.

Lo agradable viene con la consistencia que se brinda a los clientes. Como clientes de Minitab, simplemente se puede enviar el proyecto PPAP para que lo aprovechen como deseen. Si se prefiere, se pueden enviar por partes, no hay problema: en Workspace, es fácil exportar rápidamente todos los documentos, formularios y herramientas a PDF o Microsoft Word.

Brindar documentación consistente de toda la organización hace que verificar la información sea más rápido y fácil para ellos. Hacer la vida de los clientes más fácil le hará destacar entre los competidores. Con estas herramientas se puede hacer que el PPAP sea otra razón por la cual hacer negocios con usted sea más fácil y obtendrá las recompensas en forma de pedidos más grandes y más oportunidades para suministrar piezas y componentes.

- Detalles

- Categoría: Comsol

- Visto: 2958

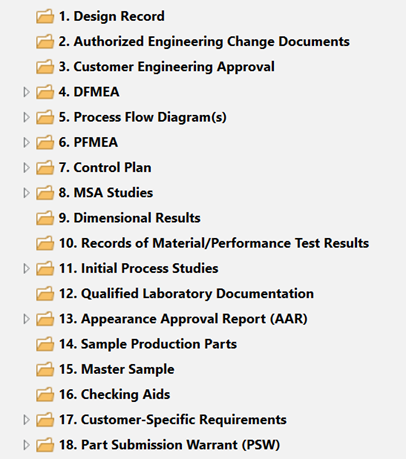

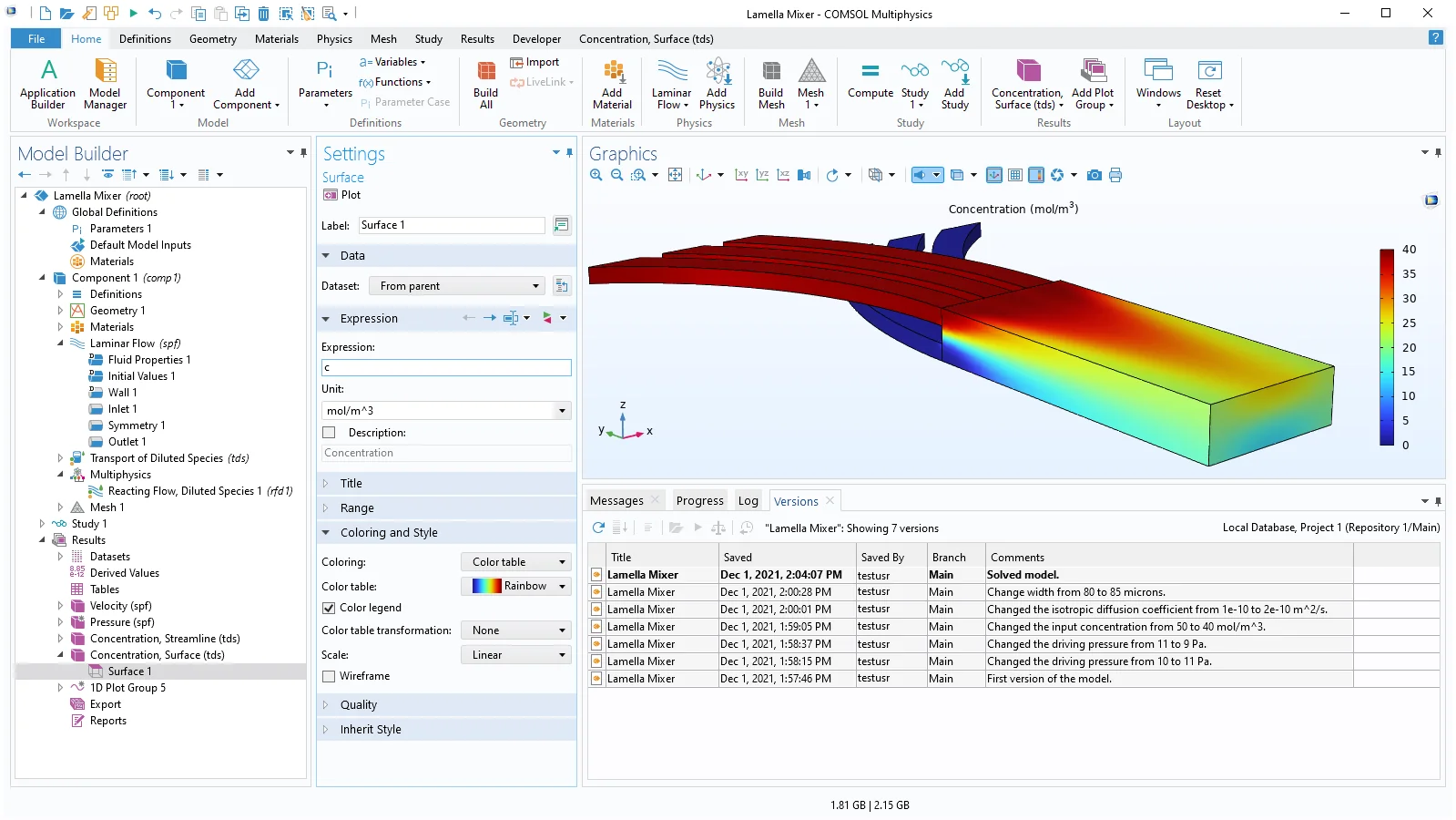

Todos los productos del software COMSOL® experimentan mejoras de estabilidad que se introducen como actualizaciones. La siguiente lista contiene las mejoras más importantes de COMSOL® versión 6.0 update 1 (incluidas las de la actualización 0).

COMSOL Multiphysics®

- Se corrigió una posible vulnerabilidad de seguridad al actualizar Apache Log4j a la versión 2.17.1. Consulte el artículo de la base de conocimientos.0

- La tabla de colores Gaia se ha reasignado para utilizar una distribución de colores logarítmica (en lugar de lineal). 1

- Se solucionó un problema de actualización en los resultados de búsqueda que surgía cuando varias instancias de COMSOL Multiphysics® se conectaban y guardaban en la misma base de datos local.1

- Se añadió soporte para hacer triple clic con el mouse en celdas de tablas editables para seleccionar todo el contenido (Windows®).1

- La información de progreso ahora aparece al guardar modelos en una base de datos de Model Manager.1

- Guardar desde la ventana Archivos de recuperación para modelos que usan un complemento ahora funciona como se esperaba.1

- Se solucionó un problema por el cual la configuración de orden residual manual para la adaptación de malla podría funcionar incorrectamente para soluciones con varios componentes de campo.1

- Se redujo la cantidad de archivos de recuperación para barridos paramétricos largos en algunos casos.1

- Carga fija de modelos antiguos con interruptores de material.1

- Añadido src2dst_mphy y dst2src_mph a Physics Builder. Son versiones multifísicas especiales de src2dst y dst2src definidas por pares de contactos.1

- Se solucionó un problema que hacía que a veces fallara la reconexión a una aplicación desde otro ordenador.1

- Mejoras de estabilidad.0,1

- Mejoras de rendimiento.1

- Mejoras de seguridad.1

Servidor del Model Manager

- Se corrigió una posible vulnerabilidad de seguridad al actualizar Apache Log4j a la versión 2.17.1. Consulte el artículo de la base de conocimientos.0

- Se aseguró de que los servidores Apache Solr administrados solo escuchen en la interfaz de localhost en Linux® y macOS.1

- Mejoras de estabilidad.0,1

- Mejoras de seguridad.1

Servidor COMSOL™

- Se solucionó un problema que hacía que a veces fallara la reconexión a una aplicación usando COMSOL Client.1

Compilador COMSOL™

- Se solucionó un problema de licencia con la compilación de aplicaciones en la versión 6.0. Consulte el artículo de la base de conocimientos.0

Creador de aplicaciones

- Se corrigió una pérdida de memoria en la aplicación de prueba.1

- Se solucionó un problema con la precisión del formato de número para los objetos de formulario de visualización de datos utilizados en los complementos.1

AC/DC Module

- Mejora del rendimiento: mejora significativa en la evaluación de los parámetros de la bobina en los estudios de perturbación en el dominio de la frecuencia.1

CAD Import Module

- Compatibilidad con la importación de archivos de SOLIDWORKS® 2022.1

CFD Module

- Definiciones de variables fijas en condiciones de par de Continuidad de flujo.1

Chemical Reaction Engineering Module

- El subnodo Dispersión ahora está disponible en los nodos Porous Catalyst y Packed Bed.1

Heat Transfer Module

- Se añadió una advertencia para informar que los acoplamientos multifísicos de Flujo de humedad y Flujo de reacción no son compatibles con el modelo de turbulencia LES.1

- Las características de Fuente de calor, Valores iniciales y Fuera del plano ahora se aplican en Medios porosos que usan tipos de Lecho empacado o de Desequilibrio térmico local. Las funcionalidades de Flujo de calor, Conector de sistema agrupado, Superficie a ambiente, Fuente de calor de contorno y Potencia de haz depositado ahora se aplican en los límites adyacentes del Medio poroso utilizando los tipos de Medio poroso de lecho empacado o de Desequilibrio térmico local. Cuando estas características se aplican en Desequilibrio térmico local, Dominios de lecho empacado, o Límites adyacentes, la temperatura efectiva se utiliza en las ecuaciones de características. Para aplicar las temperaturas de fluido o sólido del medio poroso, utilice las subcaracterísticas de los nodos Fluido, Matriz porosa o Pellets.1

- Se solucionó un problema con la temperatura inicial del Conector del sistema térmico concentrado.1

- Se corrigieron las contribuciones de la Fuente de calor de contorno de par cuando la fuente de calor se define a partir de una entrada de función.1

- Se corrigió la opción de correlación elástica de Mikik en la función de Contacto térmico de pares.1

- Se corrigieron algunos problemas que definían el volumen y el factor de superficie en las cáscaras debido a la curvatura o al modelado simétrico 2D.1

Microfluidics Module

- Agregue el valor inicial que falta para la Temperatura en la interfaz de Flujo de deslizamiento.1

Porous Media Flow Module

- Se solucionó un problema con el acoplamiento de poroelasticidad al abrir modelos creados con versiones anteriores a la 6.0.1

- Se modificó la ecuación para Medio Poroso Insaturado al utilizar el modelo de almacenamiento De densidad y porosidad, lo que elimina el error de variable indefinida para la variable de almacenamiento.1

RF Module

- Adaptación de malla mejorada en subconjuntos de dominios, en particular para modelos con capas perfectamente combinadas, mediante la exclusión de contribuciones residuales de dominios en los que no se realiza la adaptación. En consecuencia, la estimación del error en dichos dominios será cero.1

Subsurface Flow Module

- Se solucionó un problema con el acoplamiento de poroelasticidad al abrir modelos creados con versiones anteriores a la 6.0.1

- Se mejoró la visualización de la ecuación de la Ley de Darcy, incluidas las fuerzas gravitatorias.1

0Nuevo en update 0

1Nuevo en update 1

Linux es una marca registrada de Linus Torvalds en EE. UU. y otros países. Microsoft, Excel y Windows son marcas comerciales registradas o marcas comerciales de Microsoft Corporation en los Estados Unidos y/o en otros países. macOS es una marca comercial de Apple Inc., en EE. UU. y otros países. SOLIDWORKS es una marca registrada de Dassault Systèmes SolidWorks Corp.

- Detalles

- Categoría: Minitab

- Visto: 3401

El Colegio Oficial de Ingenieros de Gipuzkoa en colaboración con AVANCEX+i y Tecnun-Universidad de Navarra ofrece el Ciclo Desarrollo de habilidades para entender el comportamiento de los procesos industriales a partir de una selección adecuada de datos orientado a las empresas del sector industrial.

Este ciclo tiene como objetivo crear un encuentro entre empresas que tienen una problemática relacionada con la optimización de productos, sus procesos de producción, productos acabados o maquinaria de planta, y aquellas empresas que puedan ofrecer soluciones enfocadas a solventar la problemática a través del desarrollo de habilidades para recoger datos de valor y explotar todo su potencial.

El ciclo será dirigido por 2 expertas en este tipo de retos industriales: Elisabeth Viles, Catedrática en Organización de Empresas en Tecnun – Universidad de Navarra, directora del Departamento de Organización Industrial y subdirectora del Instituto de Ciencia de los Datos e Inteligencia Artificial (DATAI); y Lourdes Pozueta, especialista en Ingeniería Estadística y Diagnóstico de Procesos, Socia-Directora de AVANCEX+i y colaboradora de Addlink Software Científico.

La presentación del ciclo se realizará el próximo 15 de febrero en una sesión presencial en Donostia y podrá seguirse en directo a través de la plataforma Zoom. En ella podremos ver, a través de un caso práctico, cómo Minitab permite el desarrollo de habilidades para el diagnóstico de problemas y la experimentación.

La selección de empresas que participarán en el ciclo se realizará el 3 de marzo.

- Detalles

- Categoría: Minitab

- Visto: 6660

Por David Osborn

Dentro de muchos círculos de producción, particularmente en las industrias de proveedores y fabricación de automoción, el tamaño de la muestra estándar para estudios de capacidad es de 30 piezas o partes.

Como cualquier análisis estadístico, el tamaño de la muestra tiene un efecto inverso en el error. A medida que el tamaño de la muestra crece, el error decrece. A medida que se evalúa la capacidad de un proceso, se desea minimizar el error y por tanto posiblemente se querrá un tamaño de muestra más grande.

¿POR QUÉ SE REALIZA UN ESTUDIO DE CAPACIDAD DEL PROCESO? EXISTEN TRES RAZONES:

¿DE DÓNDE VIENE LA REGLA DEL 30?

Mucha gente utiliza 30 piezas como valor de corte por la idea errónea de que para que un análisis sea "estadísticamente significativo" se necesitan 30 muestras. Así que "30" se ha convertido en un número algo arbitrario que la gente tiende a acordar que es suficientemente grande. Mientras que es verdad que el número 30 tiene un papel en estadística, particularmente con la distribución-t, no existe relación entre el número y la capacidad de calcular de forma adecuada el comportamiento de un proceso y su capacidad de ajustarse a las especificaciones. Desgraciadamente, en esta aplicación, el número 30 es insuficiente para modelar apropiadamente el proceso.

EN LA INDUSTRIA DE AUTOMOCIÓN, EN REALIDAD ES UNA ¡REGLA DE 100!

Por ejemplo, en los manuales de control de procesos estadísticos (SPC) y proceso de aprovación de producción de piezas (PPAP) publicados por el Grupo de Acción de la Industria de Automoción (AIAG), se definen 100 piezas como el tamaño de muestra adecuado para un estudio inicial de capacidad (basado en 20 subgrupos de 5 o 25 subgrupos de 4). Sin embargo, cada proceso es diferente, así que el número "correcto" para cualquier proceso depende de sus fuentes de variación.

ENTONCES, ¿QUÉ ES? ¿30 PIEZAS? ¿100 PIEZAS? ¿MÁS O MENOS?

A diferencia del diseño de experimentos o los tests de hipótesis, los estudios de capacidad no tratan de la potencia estadística, sino de la variabilidad. ¿Se ha capturado todas (o la fuentes más grandes) de la variación del proceso en el estudio? Independientemente de cuántas muestras se toman, mediante el uso de Intervalos de confianza en el análisis de capacidad, se puede obtener un rango de dónde podría estar la verdadera capacidad. Si es muy grande podría ser un indicador de que la muestra era demasiado pequeña.

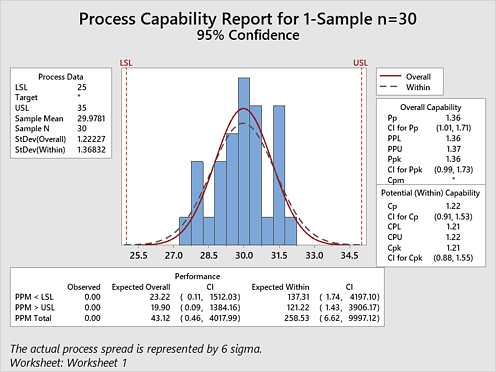

Ejemplo:

Supongamos que tenemos una población teórica (10000) de una distribución normal que tiene una media de 30mm y una desviación estándar de 1mm.

Con una especificación inferior (LSL) de 25mm y una especificación superior (USL) de 35mm, sabemos que la capacidad "verdadera" (utilizaremos Pp por simplicidad) es 1.67:

En Minitab, como se puede ver, utilizando toda la población, se obtiene una Pp de 1.67, que es exactamente la que se esperaba.

Ahora veremos la Pp que se obtiene cuando muestreamos esta población:

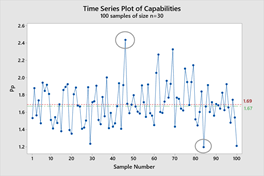

Escenario 1: Muestreamos esta población 100 veces con n=30

Ahora si muestreamos nuestros datos 100 veces utilizando muestras de 30 piezas, puede verse en el gráfico más abajo que se obtiene una gran variabilidad. En general, nuestro Pp promedio era de 1.69, que está cerca del valor "verdadero", pero nuestras muestras oscilaban en un rango entre un bajo 1.19 y un alto de 2.44. Efectivamente, obtenemos mucha variabilidad en los resultados de la muestra de 30 piezas, con Pp significativamente más bajos y más altos que el Pp de la población real. Utilizando solo este tamaño de muestra se podría llegar a una conclusión equivocada.

ENTONCES COMO NOS ASEGURAMOS QUE ESTAMOS ACERCÁNDONOS A LA Pp CORRECTA?

Una buena práctica para capturar la confiabilidad de la estimación de Pp es utilizar los Intervalos de confianza de Minitab, disponibles en Estadística>Herramientas de calidad>Análisis de capacidad>Normal>Opciones. Si muestreamos el proceso una vez, utilizando 30 piezas, y activamos los Intervalos de confianza, obtenemos los siguientes resultados:

Como se puede ver, en base a la muestra única de 30 piezas, se obtiene uno de los valores bajos de Pp en 1.36, no muy cerca de la capacidad "verdadera" de la población, otra estimación poco fiable. Con solo mirar ese número se creería que el proceso no es capaz de 1.67.

Sin embargo, utilizando un intervalo de confianza de 95%, se puede ver dónde es probable que esté la capacidad "verdadera". Y un rango amplio como el que se tiene aquí tan bajo como 1.01 (no muy capaz según la mayoría de los estándares) o tan alto como 1.71 (muy capaz según la mayoría de estándares) es un indicador de que sencillamente no estamos seguros de qué es realmente capaz este proceso. Más muestras reducirán ese rango.

CONCLUSIÓN

En general, las muestras más grandes proporcionarán una mejor estimación de la verdadera capacidad. Los manuales AIAG SPC y PPAP recomiendan al menos 100 muestras. A veces obtener muestras puede ser difícil o costoso. De cualquier manera, utilizando los Intervalos de confianza de Minitab se obtendrá una mejor idea de la variabilidad y se evitarán errores costosos que pueden surgir como resultado de un tamaño de muestra pequeño.

- Detalles

- Categoría: MapleSim

- Visto: 5738

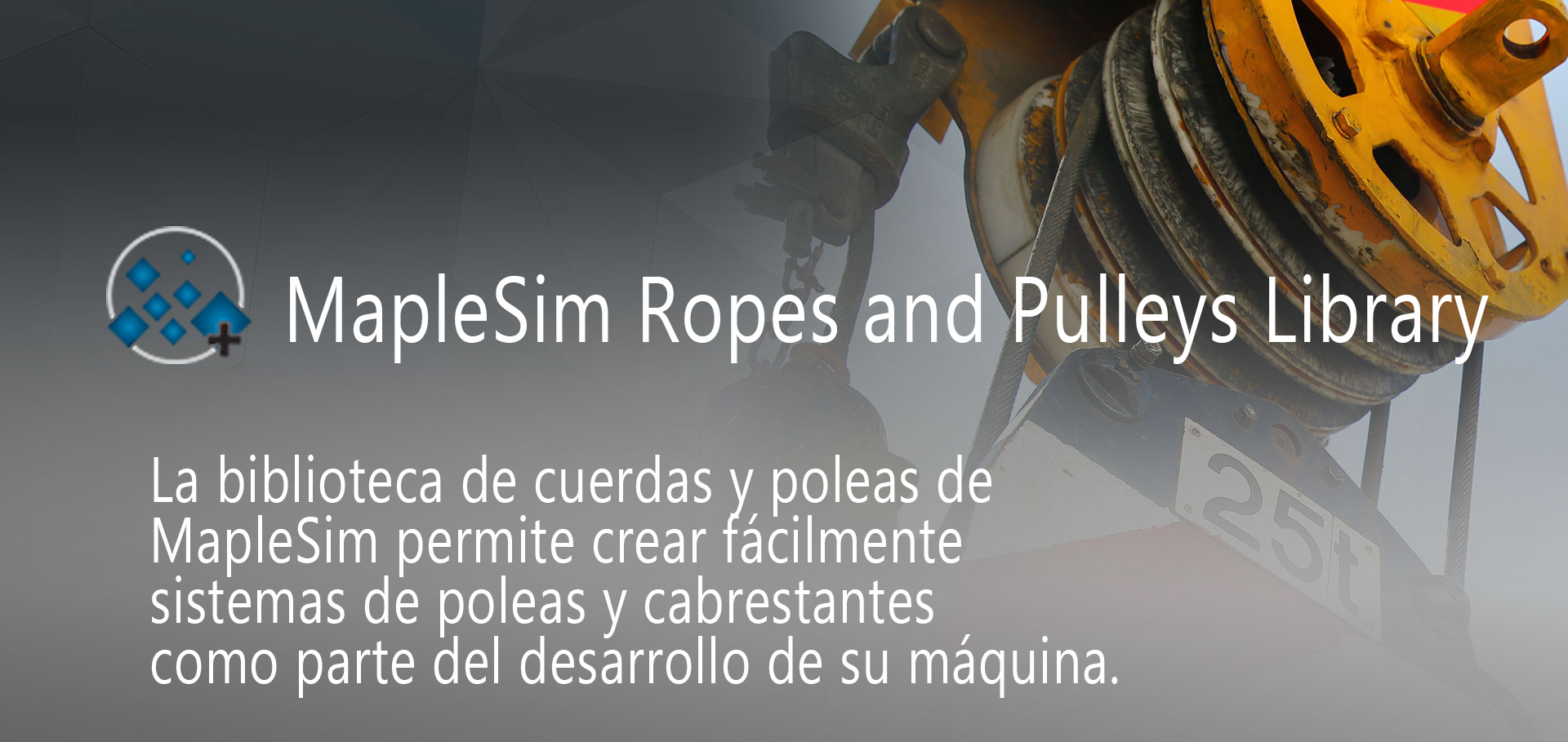

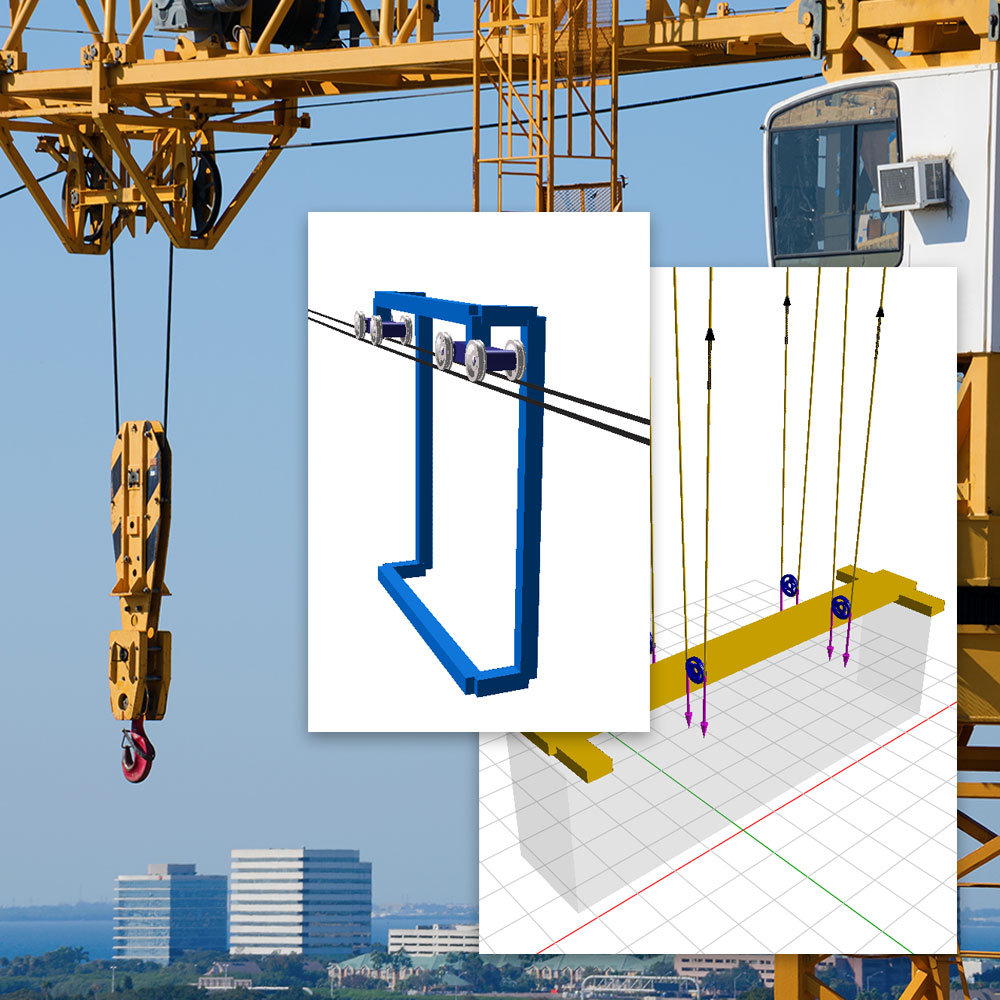

Reduzca el riesgo de problemas de diseño con simulaciones precisas y dinámicas de sistemas de poleas y cabrestantes con MapleSim y su librería MapleSim Ropes and Pulleys Library.

|

|

Descripción general

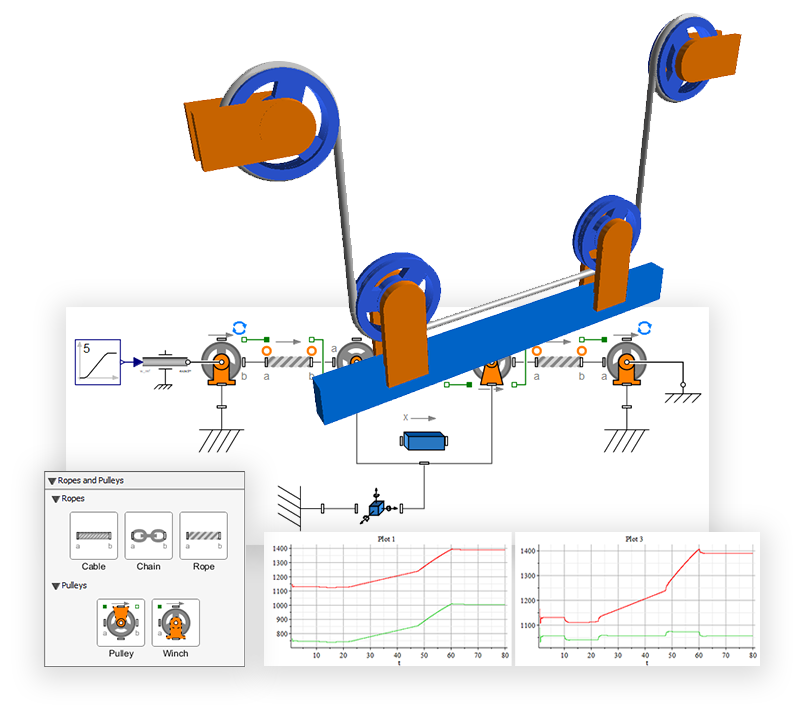

La biblioteca de cuerdas y poleas de MapleSim permite crear fácilmente sistemas de poleas y cabrestantes como parte del desarrollo de la máquina. Al usar esta biblioteca complementaria para MapleSim, se puede modelar la dinámica de los sistemas de cuerdas y poleas, y ver visualizaciones tridimensionales mejoradas del rendimiento del sistema. Al utilizar la biblioteca de cuerdas y poleas se añade fidelidad a los modelos de máquinas con cuerdas, cadenas, cables, poleas y más.

Destacados

- Crear sistemas de poleas en 2D y 3D utilizando componentes como poleas fijas y flotantes, cabrestantes, cuerdas, cadenas y cables.

- Incorporar comportamientos realistas de cuerdas y sistemas de poleas, incluido el deslizamiento de las poleas, las masas de las cadenas, la flexión de los cables y la carga del viento.

- Explorar sistemas con visualizaciones en 3D que muestran el flujo de materiales y la tensión del sistema mediante flechas de fuerza y mapas de colores.

La biblioteca de cuerdas y poleas de MapleSim contiene una variedad de componentes que se pueden personalizar para adaptarse a un modelo específico. Las características incluyen:

- Cuerda: rigidez axial, densidad lineal, amortiguación lineal, tensión previa, cálculo automático de longitud, visualizaciones de tensiones de materiales y más

- Cable: rigidez axial, densidad lineal, amortiguación espacial lineal, distribución de masa tridimensional discretizada, fuerzas del viento y más

- Cadena: rigidez axial, densidad lineal, rigidez de flexión, distribución de masa 3D discretizada y más

- Polea: masa e inercia, deslizamiento, motorización y visualización 3D

- Cabrestante: Motorización, visualización 3-D y visualización de variación de tensión

Área de aplicación: Robots accionados por cable

Los robots accionados por cable suelen ser la mejor opción cuando se diseñan máquinas para una gran maniobrabilidad o para gestionar cargas muy pesadas. Sin embargo, al igual que cualquier máquina industrial, estos diseños deben optimizarse tanto para el rendimiento como para la seguridad. Mediante el uso de MapleSim Ropes and Pulleys Library, los ingenieros pueden obtener datos de simulación de alta fidelidad de sus sistemas de robot accionados por cable, lo que reduce el tiempo y el costo necesarios para la creación de prototipos físicos. Las simulaciones se completan en minutos, no en horas o días, y permiten a los ingenieros probar rápidamente varios diseños en cuanto a seguridad, rendimiento y más.

La biblioteca de cuerdas y poleas permite modelar y simular robots accionados por cable que participan en:

- Logística: maximizar los tiempos de ciclo de la máquina probando el código de PLC con un modelo virtual

- Proyectos de ingeniería civil: validar rápidamente el comportamiento de la máquina mucho antes de la creación de prototipos físicos

- Sistemas de servicio pesado: validar el rendimiento y encontrar problemas de diseño más rápido

- Construcción: validar los límites de seguridad para el rendimiento de la máquina sin correr el riesgo de dañar la máquina

- Condiciones peligrosas del sitio: reducir la posibilidad de fallas de la máquina en el sitio probando las condiciones del sitio virtualmente

- Detalles

- Categoría: Comsol

- Visto: 5345

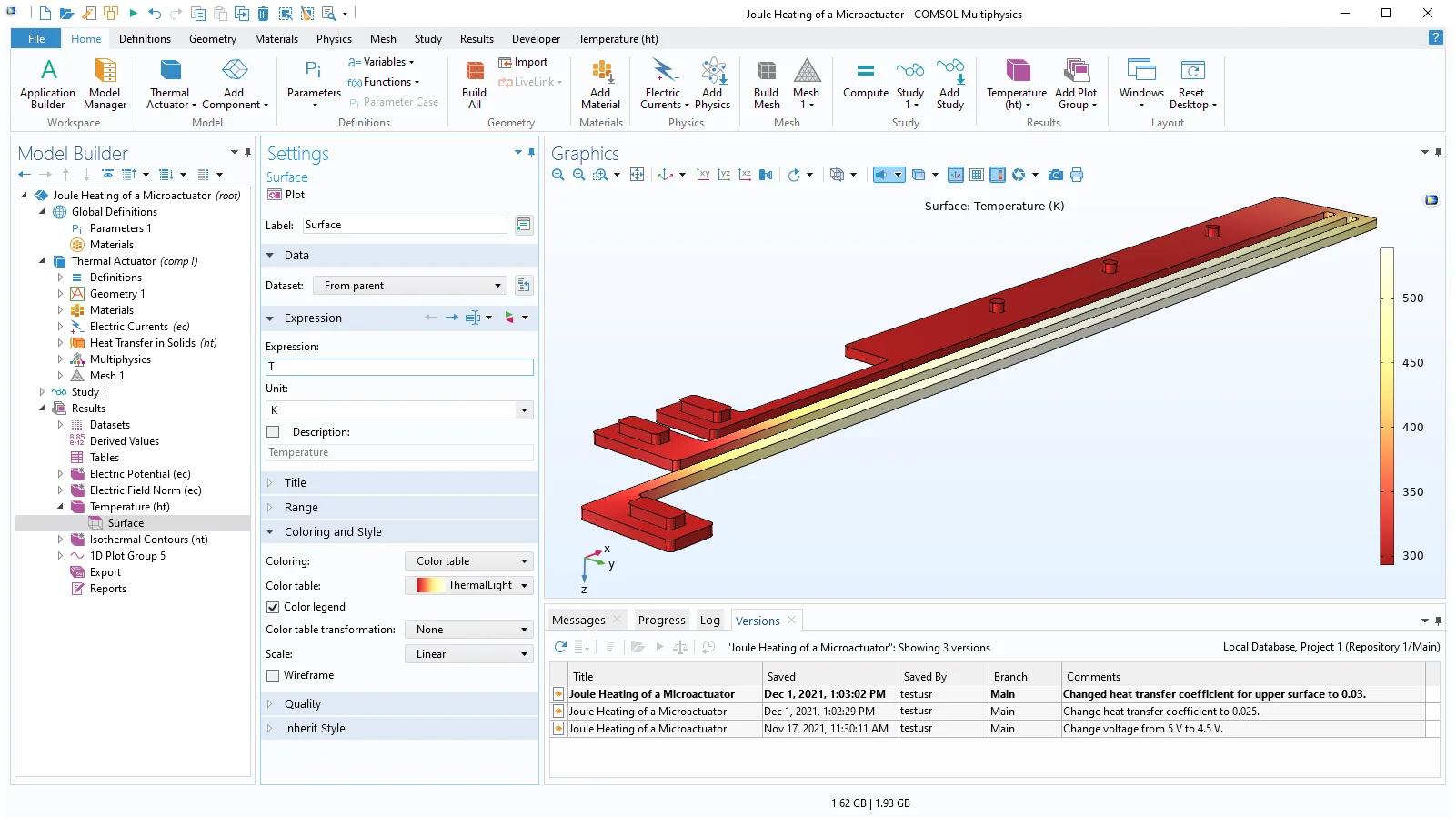

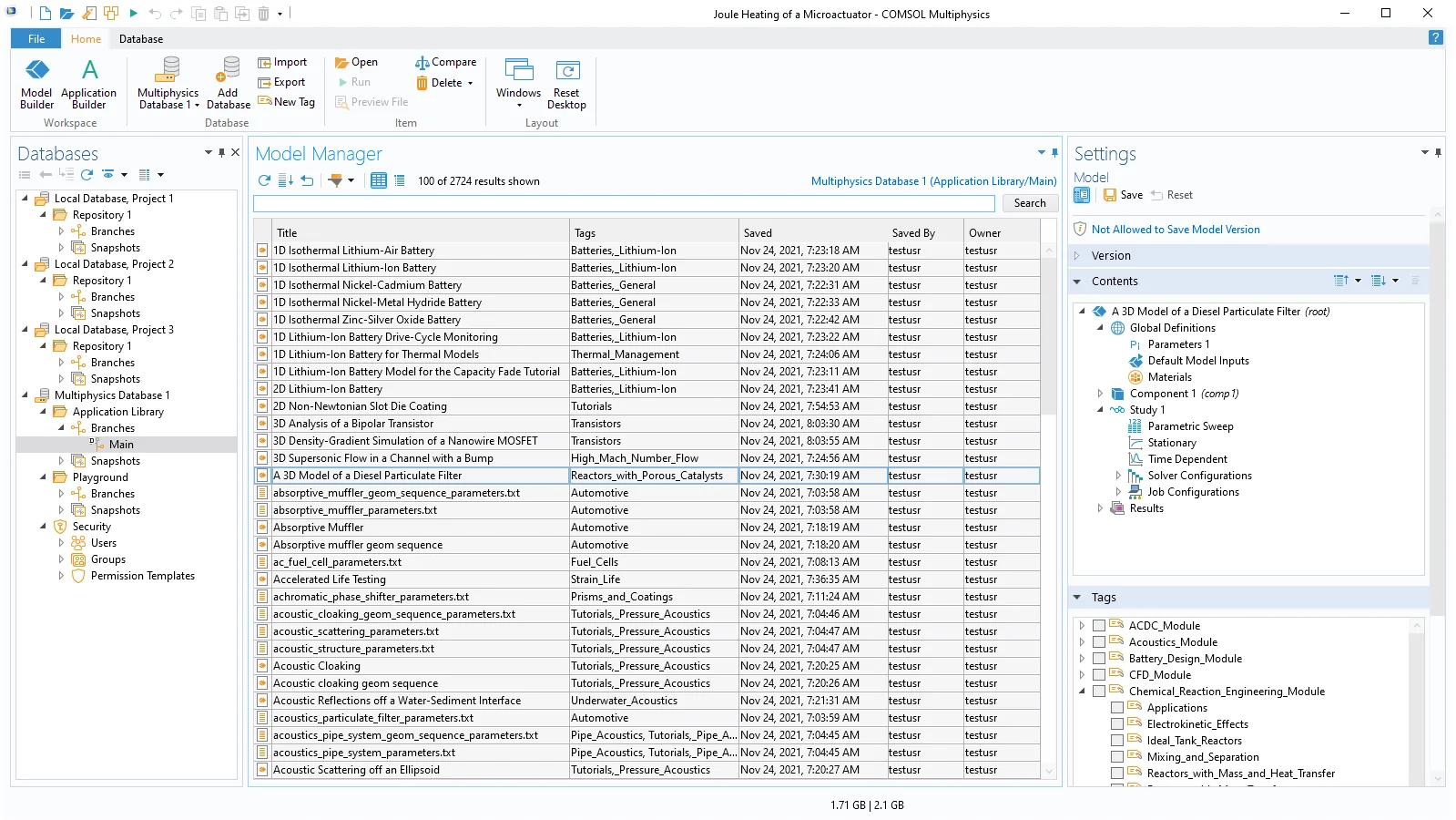

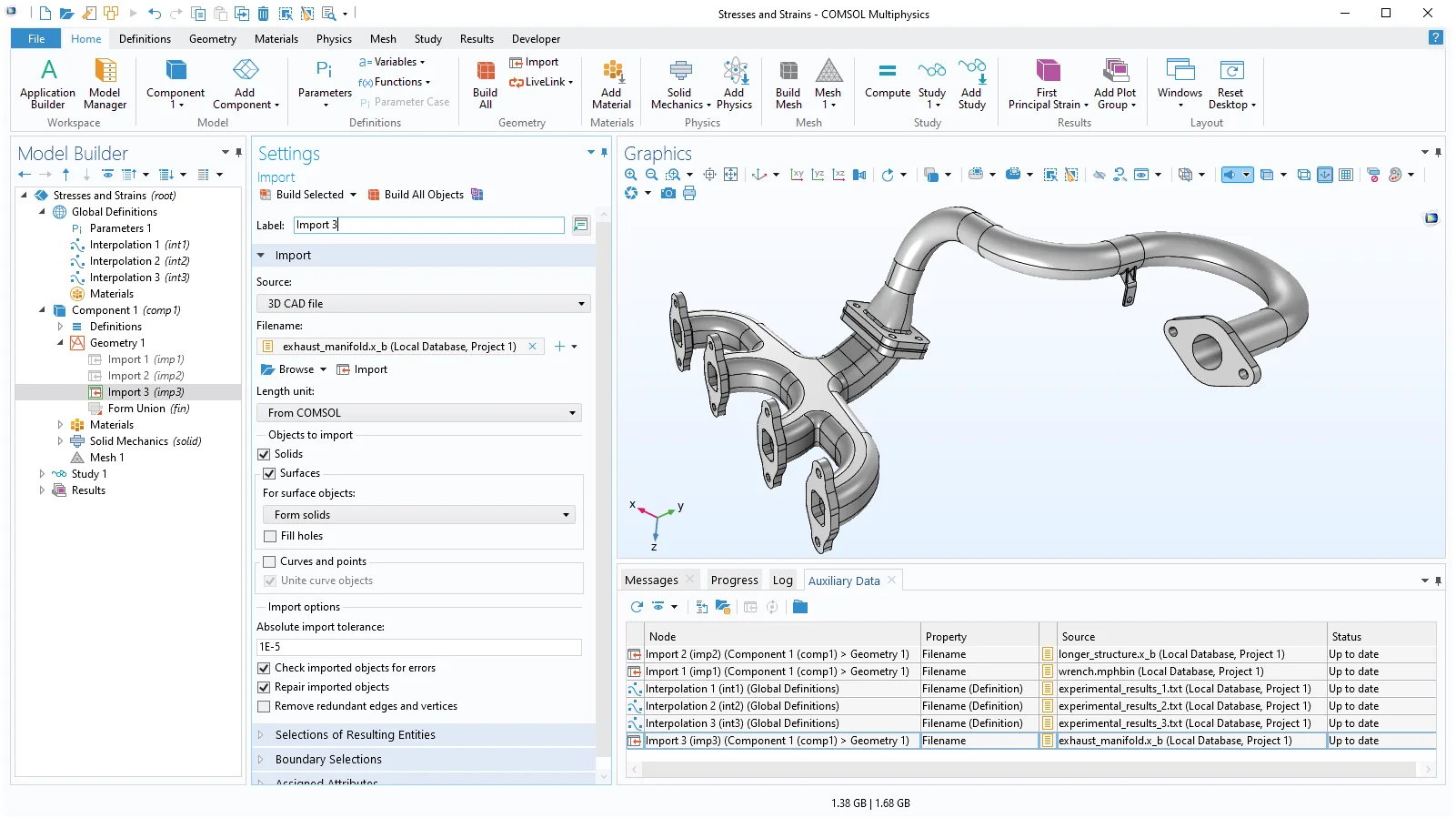

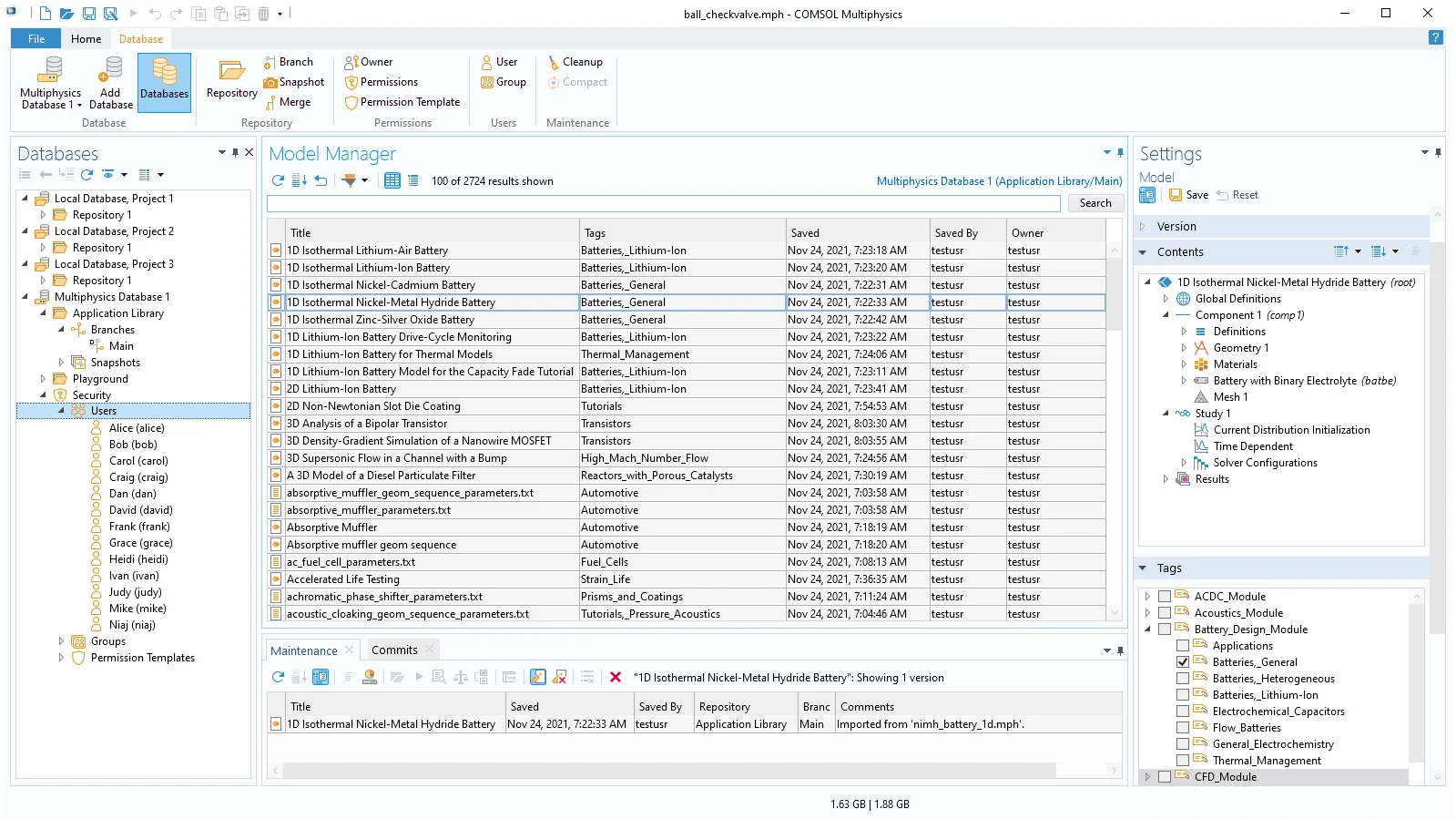

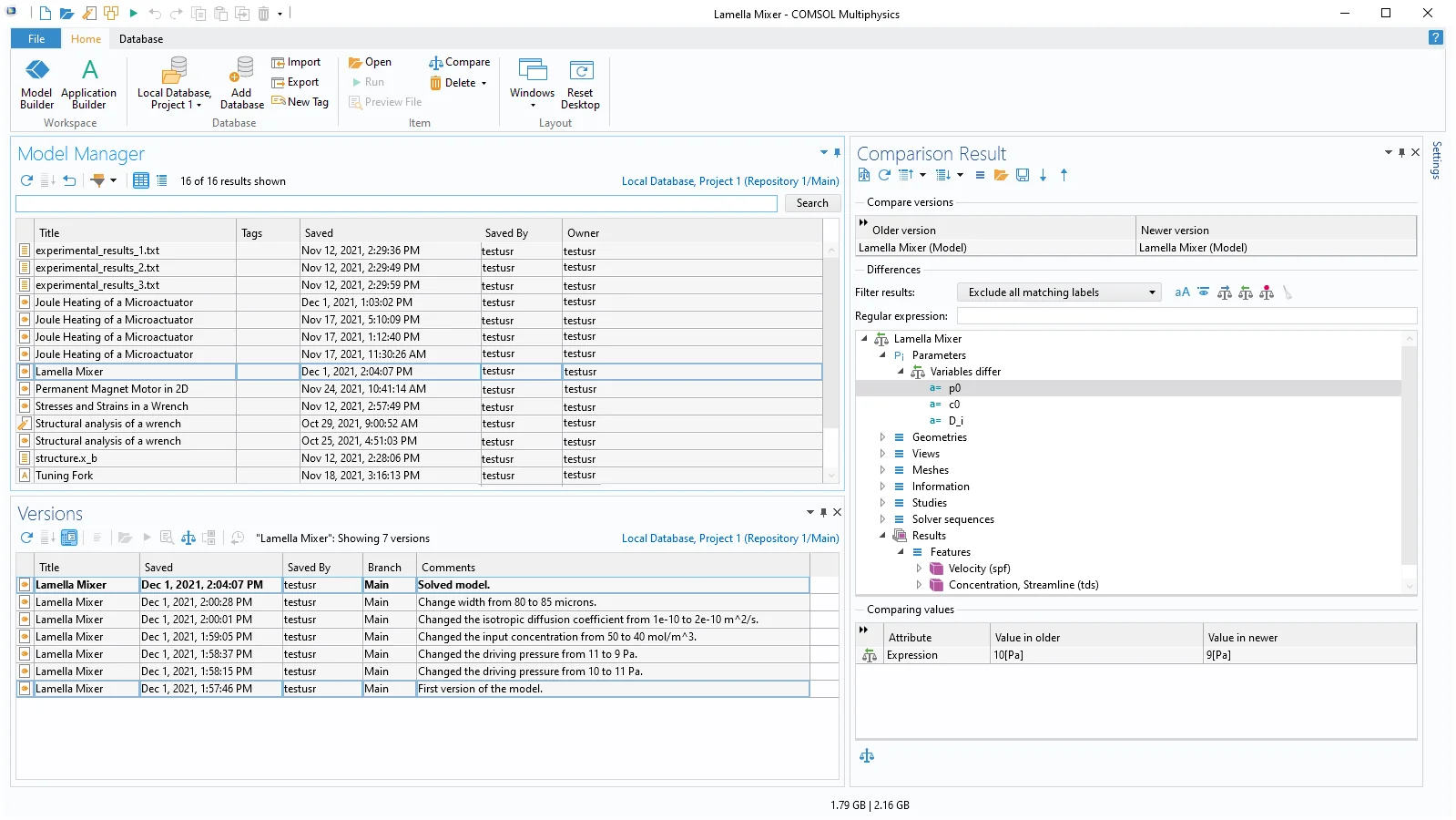

El software COMSOL Multiphysics® en su última versión 6.0 incluye Model Manager, una herramienta para el almacenamiento eficiente de bases de datos y el control de versiones de modelos y archivos relacionados, como datos experimentales y archivos CAD. Model Manager está completamente integrado en la interfaz de usuario de COMSOL Multiphysics®. Proporciona funciones de organización y búsqueda avanzada, incluida la búsqueda de funciones dentro de un modelo, y una función de comparación que muestra las diferencias exactas entre dos versiones de un modelo. Los archivos del modelo se almacenan de manera eficiente en el sistema con un mínimo de redundancia.

Beneficios de la gestión de datos de simulación

Model Manager beneficia a individuos y organizaciones por igual con un espacio de trabajo estructurado para la colaboración entre colegas y equipos, e incluso con partes externas. Está incluido en el producto básico de la plataforma COMSOL Multiphysics®.

Características clave:

- Gestión de datos de simulación

- Permite a los usuarios organizar modelos y aplicaciones de forma centralizada

- Control de versiones

- Realiza un seguimiento de los cambios y las actualizaciones de los modelos de forma sistemática

- Almacenamiento eficiente

- Almacena solo datos relevantes de borradores y revisiones de modelos

- Almacena datos auxiliares: CAD, mallas, datos experimentales, etc.

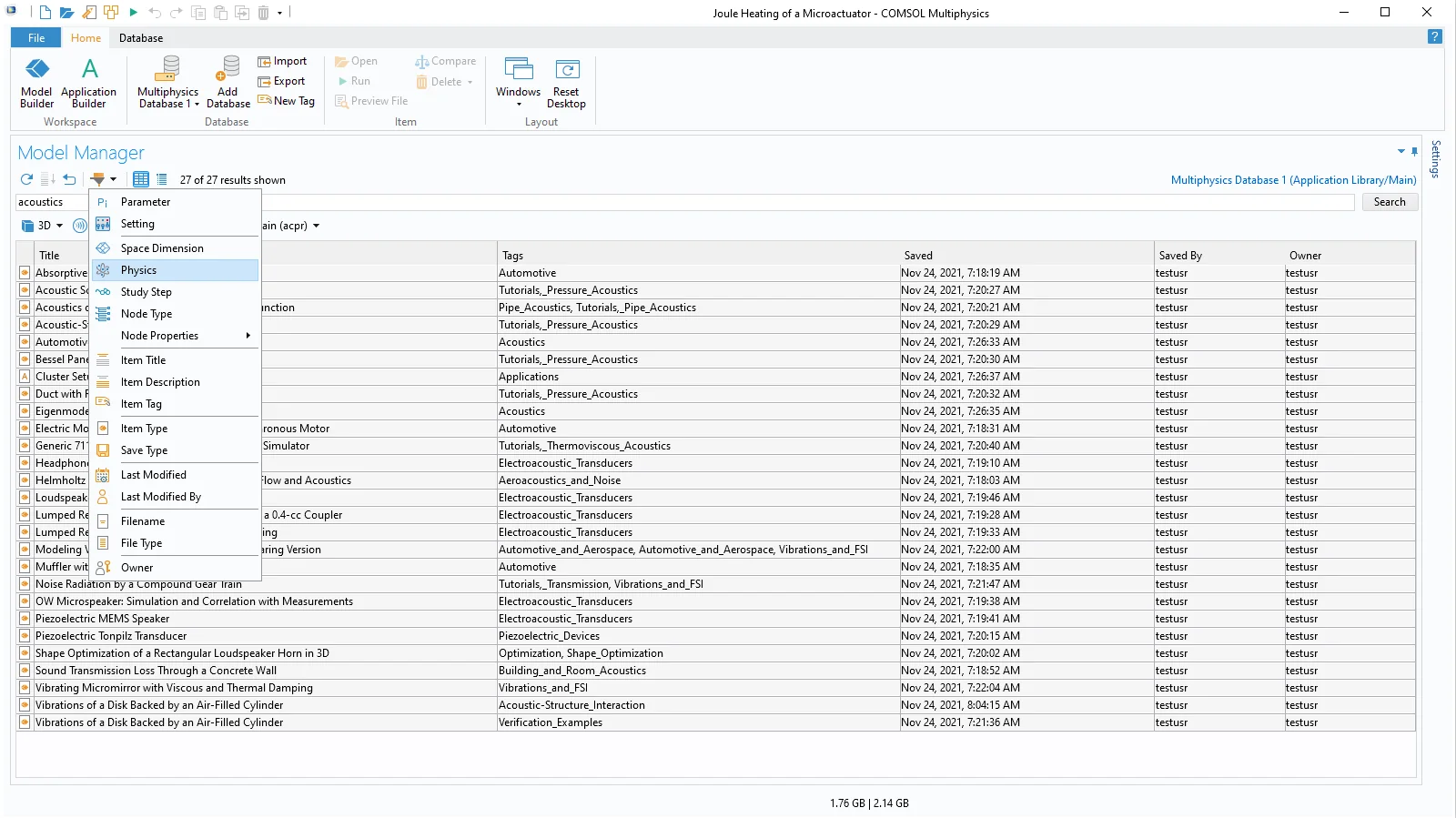

- Búsqueda de contenido del modelo

- Encuentrar rápidamente todos los modelos que tienen un conjunto particular de características o parámetros

- Etiquetar y organizar modelos

- Control de acceso

- Permite que múltiples usuarios accedan a modelos y datos administrados

- Controla de forma centralizada el acceso de los usuarios

- Conectarse a una base de datos local o remota

Model Manager viene con un conjunto de herramientas para abordar estos puntos, todo mientras permanece dentro del entorno de modelado COMSOL Desktop®.

Características y funcionalidad en el Administrador de modelos

Model Manager incluye una colección de potentes herramientas para la gestión de datos de simulación.

Bases de datos del administrador de modelos

Desde COMSOL Desktop ®, puede crearse una nueva base de datos local en el propio ordenador del usuario para que se mantenga organizado y poder realizar un seguimiento de sus modelos y archivos de datos auxiliares. Alternativamente, el usuario y sus colegas pueden compartir modelos y archivos cargándolos en una base de datos del servidor a la que se accede a través de un servidor de Model Manager. La capacidad de utilizar una base de datos de Model Manager local se incluye con todas las licencias, excepto la licencia educativa Class Kit License (CKL). La instalación y conexión a un servidor central de Model Manager está disponible con una licencia de red flotante (FNL).

Control de versiones

Model Manager viene con herramientas de control de versiones estándar, como ver el historial de versiones de modelos y archivos de datos auxiliares, detectar automáticamente conflictos de versiones al guardar y comparar versiones entre sí. Permite, por ejemplo, abrir una versión anterior para crear un modelo completamente nuevo con su propio historial de versiones separado, o ver todos los cambios realizados en un modelo de una versión a la siguiente.

Al trabajar en un modelo existente en una base de datos, puede crearse un borrador del modelo que esté controlado por versión por derecho propio, lo que permite experimentar con varias ideas de simulación sin contaminar el historial de versiones del modelo original. Una vez que se haya terminado el borrador, se puede optar por mantenerlo como una nueva versión del modelo original o descartarlo. También están disponibles herramientas de control de versiones más avanzadas, como bifurcación, fusión y reversión. La bifurcación permite trabajar en una colección completa de modelos y archivos de datos auxiliares de forma aislada, mientras que al mismo tiempo pospone la decisión de si vale la pena conservar o no los cambios. La reversión permite restaurar modelos y archivos de datos auxiliares que se hayan eliminado previamente, quizás por accidente.

Almacenamiento de datos eficiente

Una base de datos de Model Manager está hecha a medida para las necesidades de almacenamiento de un modelo integrado en COMSOL Multiphysics®. El Administrador de modelos se asegura de no almacenar nunca duplicados de datos de simulación al guardar múltiples versiones del mismo modelo. También pueden eliminarse datos creados, calculados y trazados que, en su lugar, pueden reproducirse del modelo según sea necesario. Esto puede reducir en gran medida el almacenamiento en disco, especialmente para simulaciones transitorias grandes o barridos paramétricos.

Pueden administrarse fácilmente archivos de datos auxiliares, como archivos CAD o archivos de datos experimentales. En la ventana Datos auxiliares, se obtiene una descripción general de todos los datos auxiliares utilizados en un modelo y se puede ver rápidamente en qué parte del modelo se utiliza un archivo de datos auxiliares. COMSOL notificará automáticamente si hay un archivo de datos auxiliar disponible en una versión más reciente y preguntará si desea utilizar el archivo más reciente en la base de datos.

Potente funcionalidad de búsqueda

La sintaxis de búsqueda de Model Manager permite buscar profundamente en los modelos en función de sus propiedades, características, configuraciones y otros metadatos. Puede, por ejemplo, realizarse consultas de búsqueda respondiendo:

- ¿Qué modelos utilizan un paso de estudio dependiente del tiempo?

- ¿Qué modelos tienen un parámetro de Longitud entre 5 cm y 15 cm?

- ¿Qué modelos fueron modificados por última vez por el usuario?

Además, se puede buscar etiquetas que hayan utilizado para organizar los archivos de modelo.

Servidor del administrador de modelos

El servidor de Model Manager es un servidor web que se puede instalar en cualquier lugar de la red y alojar una base de datos de Model Manager. Para las bases de datos del servidor Model Manager, puede controlarse quién tiene acceso a los modelos y archivos de datos auxiliares mediante la configuración de permisos. Puede, por ejemplo, establecerse qué usuarios pueden abrir o guardar un modelo en particular, o establecer qué usuarios pueden buscar y ver una colección de modelos.

Una base de datos del servidor Model Manager puede ser compartida por varios usuarios y permite colaborar con los compañeros de trabajo en modelos de simulación controlados por versión y archivos de datos, todo mientras se permanece dentro del entorno COMSOL Multiphysics®.

El servidor de Model Manager puede configurarse para usar componentes de bases de datos internos administrados por el servidor o componentes de bases de datos externos proporcionados y administrados por la organización. A través de la interfaz web del servidor Model Manager, los administradores pueden crear cuentas para que los usuarios puedan acceder a la base de datos del servidor Model Manager desde el software COMSOL Multiphysics®. Los usuarios también pueden iniciar sesión en la interfaz web para actualizar la configuración de su propia cuenta.

Comparación de los contenidos del modelo

Siempre que se esté interesado en comparar dos archivos de modelo COMSOL Multiphysics® almacenados en una base de datos de Model Manager, o en el sistema de archivos del usuario, se puede utilizar la herramienta Comparar. Los resultados de la comparación muestran las diferencias entre los modelos y se muestran en una ventana de resultados de comparación separada.

Al comparar archivos de modelo, pueden identificarse y corregirse errores en el modelo actual, documentar y comprobar las diferencias entre dos versiones de un modelo en desarrollo y proporcionar las diferencias entre los dos archivos de modelo como un archivo XML para su posterior procesamiento.

- Detalles

- Categoría: ChemOffice

- Visto: 3409

¿Le gustaría poder generar animaciones interactivas 3D de sus moléculas DENTRO de sus presentaciones con solo unos pocos clics?

No solo pequeñas moléculas de química medicinal y productos naturales, sino cucurbituriles, helicenes, una red de diamantes, complejos SALEN-Metal-O2, nanotubos o un icosaedro (¿qué tal un tetracontaedro?) hecho DESDE CERO en menos de unos pocos minutos.

Bueno, ¿tenemos algunas noticias emocionantes para Vd.?

Únase a Pierre Morieux, Product Manager de Chem Draw, Director de Marketing de ChemDraw y ChemDraw Wizar, el próximo martes 15 de febrero a las (11:00 EST / 17:00 CET) mientras presenta la versión 21.0 de ChemDraw y ChemOffice en este nuevo webinar de C&E News.